丁腈橡胶由丙烯腈和丁二烯共聚而成,是一种典型的耐油橡胶,具有良好的机械性能和加工成型性,弹性较好,作为最通用的耐油橡胶被广泛应用于航空航天等领域。丁腈橡胶在航天产品上典型的使用部位是伺服机构及煤油燃料贮箱,这些部位要求材料长期耐介质性能优良,使用温度范围宽、适应快速运动环境且密封性较好[1-2]。

由于丁腈橡胶的主链上含有C=C双键,导致其耐候性较差。随着贮存时间的增加,丁腈橡胶密封件的密封性能将有所降低。因此,为了保证丁腈橡胶制成的密封件长期贮存后仍满足使用要求,需要通过一定的方法对其贮存性能进行评估。研究丁腈橡胶材料贮存性能的方法通常有自然贮存试验和人工加速老化试验两种,自然贮存试验是最接近实际存放环境条件的方法,数据准确、可靠,但是试验周期长,因而目前多采用人工加速老化的试验方法进行材料贮存寿命评估,通过强化相应的贮存环境因子,在较短时间内给出材料的贮存期评估结论。目前对于丁腈橡胶的老化及其贮存期评估有不少相关报道[3-14],主要的加速老化试验方法有热空气加速老化法、湿热加速老化法及热重点斜法等,而贮存期的外推评估方法主要有Arrhenius方程、Dakin寿命方程、时温叠加原理及数学建模等。

丁腈橡胶制得的密封件除要求具有一定的常规物理性能外,还必须具有良好的回弹性能。在长期贮存过程中,密封件回弹性能的逐步丧失、密封应力下降是密封件贮存失效的主要模式,而用于表征橡胶回弹性能的主要性能参数是恒压永久变形率。本文采用热空气加速老化试验的方法,获得材料恒压永久变形率的老化规律,进而通过一定的寿命外推模型推算得到丁腈橡胶材料的贮存寿命,并利用自然贮存12 a的丁腈橡胶密封圈材料的性能进行验证分析。

1 试验 1.1 材料试验件热空气加速老化试验用试验件:新生产丁腈橡胶的Ф10 mm×10 mm小豆试样,用25%和30%两种压缩比的夹具对小豆试样进行压缩,试验件置于高温老化环境中,按一定周期测试材料恒压永久变形率。

自然贮存试验件:自然贮存12 a的丁腈橡胶密封圈。

1.2 加速老化试验条件加速老化试验的环境条件为10#液压油介质中的高温环境,温度分别为70、80、90、100 ℃。为尽量消除试样在生产过程中产生的物理松弛,试样老化前按预定的压缩比置于夹具工装中,在室温环境下停放24 h后按标准测量其高度作为恒压永久变形率测试的原始高度。

1.3 测试设备及方法热分析:采用TGA Q5000型热分析仪对试样进行热失重分析,试样质量为5~10 mg,测试温度范围25~800 ℃,升温速率β为10 ℃/min,测试气体为N2,流量为25.0 mL/min。

红外测试:采用美国Bio-Rad红外光谱仪,扫描频率范围为4 000~500 cm-1。

DSC测试:采用DSC Q2000型测试仪对试样进行DSC分析,试样质量为5 ~10 mg,测试气体为N2,流量为50.0 mL/min,-90℃平衡2 min后,采用10 ℃/min的升温速率由-90 ℃升至40 ℃。

2 结果与讨论 2.1 加速老化试验结果两种压缩比的丁腈橡胶小豆试样在10#液压油中老化后测得的恒压永久变形率数据见表 1、表 2。

| 序号 | 70℃ | 80℃ | 90℃ | 100℃ | |||||||

| 老化时间/d | ε | 老化时间/d | ε | 老化时间/d | ε | 老化时间/d | ε | ||||

| 1 | 2 | 0.0567 | 2 | 0.0658 | 2 | 0.0903 | 2 | 0.1035 | |||

| 2 | 6 | 0.0800 | 6 | 0.1089 | 6 | 0.1425 | 4 | 0.1466 | |||

| 3 | 10 | 0.1133 | 10 | 0.1430 | 8 | 0.1671 | 6 | 0.1903 | |||

| 4 | 15 | 0.1217 | 15 | 0.1717 | 10 | 0.2040 | 8 | 0.2185 | |||

| 5 | 20 | 0.1427 | 20 | 0.2135 | 15 | 0.2209 | 10 | 0.3048 | |||

| 6 | 25 | 0.1574 | 25 | 0.2405 | 20 | 0.3070 | 15 | 0.3472 | |||

| 7 | 30 | 0.1662 | 30 | 0.2785 | 25 | 0.3372 | 20 | 0.4147 | |||

| 8 | 40 | 0.2111 | 40 | 0.3388 | 30 | 0.3940 | 25 | 0.4669 | |||

| 9 | 50 | 0.2186 | 50 | 0.3624 | 40 | 0.4716 | 30 | 0.5310 | |||

| 10 | 60 | 0.2446 | 60 | 0.3903 | 50 | 0.4992 | 40 | 0.6114 | |||

| 11 | 80 | 0.2707 | 80 | 0.4257 | 60 | 0.5437 | 50 | 0.6499 | |||

| 12 | 90 | 0.2854 | 90 | 0.4557 | 70 | 0.5920 | 60 | 0.6965 | |||

| 13 | 100 | 0.2967 | 100 | 0.4890 | 80 | 0.6281 | 70 | 0.7439 | |||

| 14 | 110 | 0.3139 | 110 | 0.5224 | 90 | 0.6595 | 80 | 0.7773 | |||

| 15 | 120 | 0.3298 | 120 | 0.5460 | 100 | 0.6968 | 90 | 0.8021 | |||

| 序号 | 70℃ | 80℃ | 90℃ | 100℃ | |||||||

| 老化时间/d | ε | 老化时间/d | ε | 老化时间/d | ε | 老化时间/d | ε | ||||

| 1 | 2 | .0521 | 2 | 0.0661 | 2 | 0.0891 | 2 | 0.1046 | |||

| 2 | 6 | 0.0804 | 6 | 0.1077 | 6 | 0.1562 | 4 | 0.1553 | |||

| 3 | 10 | 0.1102 | 10 | 0.1441 | 8 | 0.1806 | 6 | 0.2006 | |||

| 4 | 15 | 0.1210 | 15 | 0.1731 | 10 | 0.2163 | 8 | 0.2244 | |||

| 5 | 20 | 0.1413 | 20 | 0.2171 | 15 | 0.2628 | 10 | 0.2340 | |||

| 6 | 25 | 0.1556 | 25 | 0.2444 | 20 | 0.3235 | 15 | 0.3148 | |||

| 7 | 30 | 0.1714 | 30 | 0.2787 | 25 | 0.3599 | 20 | 0.3949 | |||

| 8 | 40 | 0.2162 | 40 | 0.3451 | 30 | 0.4099 | 25 | 0.4494 | |||

| 9 | 50 | 0.2211 | 50 | 0.3703 | 40 | 0.4846 | 30 | 0.5198 | |||

| 10 | 60 | 0.2459 | 60 | 0.3976 | 50 | 0.5119 | 40 | 0.6113 | |||

| 11 | 80 | 0.2718 | 80 | 0.4353 | 60 | 0.5643 | 50 | 0.6552 | |||

| 12 | 90 | 0.2879 | 90 | 0.4591 | 70 | 0.6062 | 60 | 0.6993 | |||

| 13 | 100 | 0.2949 | 100 | 0.4986 | 80 | 0.6443 | 70 | 0.7487 | |||

| 14 | 110 | 0.3183 | 110 | 0.5350 | 90 | 0.6785 | 80 | 0.7808 | |||

| 15 | 120 | 0.3298 | 120 | 0.5563 | 100 | 0.7093 | 90 | 0.8029 | |||

采用橡胶材料恒压永久变形率ε与老化时间t的关系模型

| $ 1-\varepsilon = A \cdot {{\rm{e}}^{-K{t^\alpha }}} $ |

式中,K为老化速率,A为常数,α为时间指数。

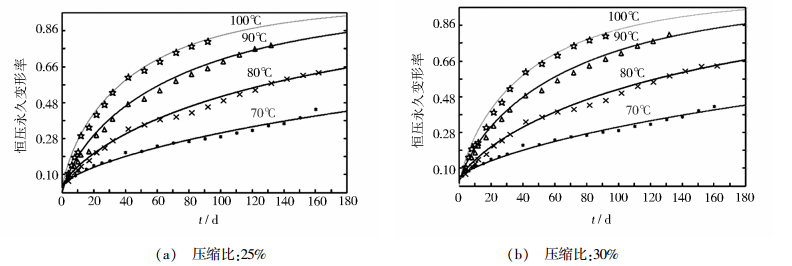

分别对表 1、表 2中恒压永久变形率数据与老化时间进行拟合,得到两种压缩比小豆试样在各加速老化温度下的拟合方程,见表 3、表 4。为使拟合曲线与实测数据偏差最小,关系模型中α分别定为0.74及0.76。

| 试验温度/℃ | 拟合方程 | 相关系数 |

| 70 | 1-ε=0.9607e(-0.0112t0.74) | r=-0.9906 |

| 80 | 1-ε=0.9766e(-0.0226t0.74) | r=-0.9968 |

| 90 | 1-ε=1.0111e(-0.0405t0.74) | r=-0.9979 |

| 100 | 1-ε=0.9952e(-0.0584t0.74) | r=-0.9992 |

| 试验温度/℃ | 拟合方程 | 相关系数 |

| 70 | 1-ε=0.9549e(-0.0100t0.76) | r=-0.9922 |

| 80 | 1-ε=0.9719e(-0.0210t0.76) | r=-0.9967 |

| 90 | 1-ε=0.9944e(-0.03849t0.76) | r=-0.9974 |

| 100 | 1-ε=1.0045e(-0.0542t0.76) | r=-0.9988 |

表 3和表 4所示拟合方程表示各个老化温度点下,丁腈橡胶材料恒压永久变形率随老化时间的变化关系,拟合曲线及散点图见图 1。采用Arrhenius方程

| $ K = Z{{\rm{e}}^{\frac{{-E}}{{{\rm{R}}T}}}} $ |

|

| 图 1 丁腈橡胶恒压永久变形率随老化时间的变化曲线图 Figure 1 Curves of compression set with respect to aging time |

式中,K为老化速率,Z为频率因子,E为活化能,T为绝对温度,R为气体常数。

对各加速老化温度下的老化速率与老化温度进行拟合,外推拟合得到25 ℃时不同压缩比下丁腈橡胶材料恒压永久变形率与老化时间的关系方程,见表 5。

| 压缩比/% | 贮存温度/℃ | 外推拟合关系方程 | 置信度/% | 相关系数 |

| 25 | 25 | 1-ε=0.9857e(-0.0010t0.74) | 90 | 0.9938 |

| 30 | 25 | 1-ε=0.981 2e(-0.0009t0.76) | 90 | 0.9913 |

按表 5中的外推拟合关系方程,分别推算不同压缩比下,外推不同贮存寿命时相应的恒压永久变形率,推算结果见表 6。从表 6可见,当恒压永久变形率为0.40时,外推贮存寿命分别为11 a(压缩比为30%)、12 a(压缩比为25%)。

| 压缩比/% | 恒压永久变形率 | |

| 11 a | 12 a | |

| 25 | 0.38 | 0.40 |

| 30 | 0.40 | 0.42 |

根据O型密封圈的结构特点,从丁腈橡胶密封圈产品上取样进行压缩试验,将试样置于试验工装中,压缩至弹上安装槽相应设计高度,按照国标要求,于室温下放置30 min后再将整个压缩工装放入10#液压油中,将工装置于150 ℃高温试验箱中22 h后取出,松开夹具使试样在室温下恢复30 min后测量试样尺寸,按照下式计算得到随弹贮存12 a后丁腈橡胶材料的恒压永久变形率。

| $ \varepsilon = \frac{{{H_0}-{H_2}}}{{{H_0}-{H_1}}} $ | (1) |

式中,ε为恒压永久变形率,H0为压缩前试样高度,H1为限制器高度,H2为压缩后试样恢复高度。

贮存12 a后丁腈橡胶材料的恒压永久变形率测试结果见表 7,试验条件参照GJB250A—1996相关规定执行。从表 7可以看出,丁腈橡胶材料贮存12 a后材料的恒压永久变形率为0.33左右,与加速老化试验分析结果比较接近,也说明采用上述加速老化试验方法推算得到的丁腈橡胶贮存寿命较为可靠。

| 密封圈尺寸设计值/mm | 分解试样原高/mm | 限制器高度/mm | 分解试样复高/mm | 恒压永久变形率 | 密封圈设计压缩比/% | 相对密封圈尺寸设计值永久变形率 |

| 2±0.1 | 2.102 | 1.750 | 2.046 | 0.1590 | 22.7 | 0.3430 |

| 2.2±0.12 | 1.865 | 1.480 | 1.833 | 0.0830 | 25.0 | 0.3340 |

| 注1):试验温度为150 ℃,时间为22 h。 | ||||||

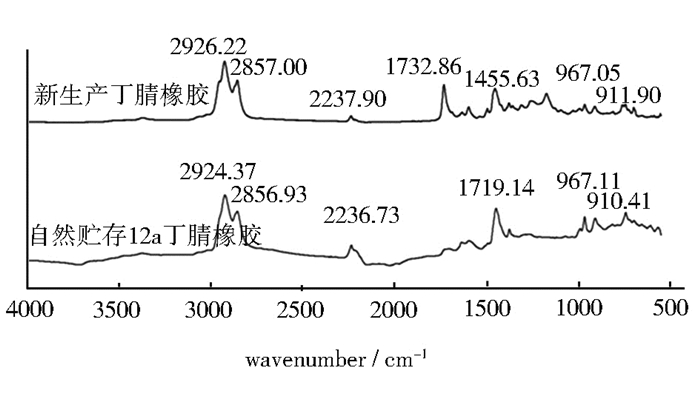

用红外分析仪及示差扫描量热仪对新制备的丁腈橡胶材料及自然贮存12 a的丁腈橡胶材料进行扫描分析,以对比分析材料的老化程度,测试结果见图 2。

|

| 图 2 丁腈橡胶贮存前后红外测试结果 Figure 2 FTIR spectra of acrylonitrile-butadiene rubber before and after storage |

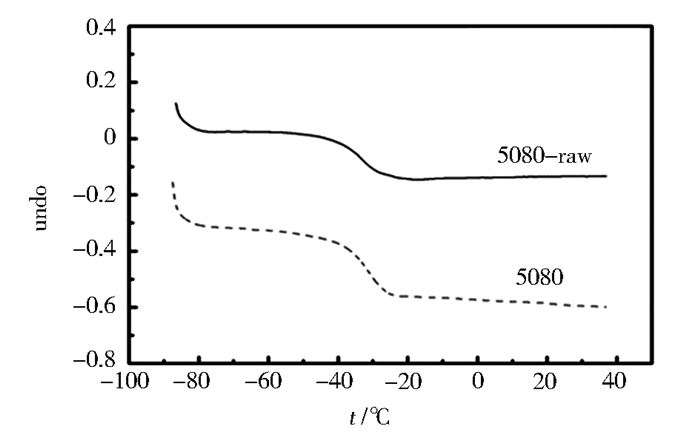

丁腈橡胶为丁二烯与丙烯腈聚合而成,结合文献[15-17]显示,该丁腈橡胶的主要特征基团吸收峰为: 910、967、2 237 cm-1。其中,910 cm-1属于1,2—乙烯基弯曲振动吸收峰,967 cm-1属于反式1,4—丁二烯基团的C-H弯曲变形振动吸收峰,2 237 cm-1属于不饱和腈的C≡N伸缩振动吸收峰,从图 2中看出,丁腈橡胶贮存前后主要官能团结构均未发生大的改变,说明丁腈橡胶的主链分子结构未发生大的变化。一般来说,老化引起橡胶的降解或交联会引起材料玻璃化转变温度的降低或升高,而从图 3中丁腈橡胶的DSC测试结果可见,材料贮存后玻璃化转变温度基本一致,说明材料的降解或交联反应并不明显。综合图 2及图 3的结果说明材料自然贮存12 a后,性能未发生明显老化。

|

| 图 3 丁腈橡胶贮存前后玻璃化转变温度 Figure 3 Tg of acrylonitrile-butadiene rubber before and after storage |

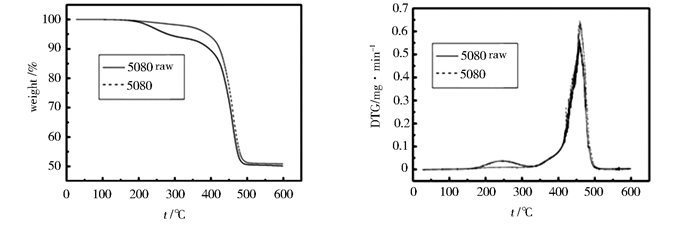

从图 4热分解曲线可见,新生产橡胶于250 ℃左右产生小的分解峰,分析认为是由于新生产橡胶含有油或增塑剂,并于250 ℃时产生分解;而材料贮存后,橡胶中自由状态的油或增塑剂已经挥发,因此在250 ℃左右不出峰。但新生产橡胶与贮存12 a后的橡胶材料热降解主峰没有明显差别。可见贮存12 a后热稳定性仍较好。

|

| 图 4 丁腈橡胶贮存前后热失重分析结果 Figure 4 Thermogravimetric behavior of nitrile butadiene rubber before and after storage |

丁腈橡胶的恒压永久变形率在两种压缩比下随着老化时间的延长呈规律增大,且老化速率随老化温度升高而增大。通过经验方程及Arrhenius方程对老化数据进行拟合处理,外推得材料恒压永久变形率为0.40时材料在25 ℃下的贮存寿命为11~12 a,压缩比越大,贮存寿命越短。

将已贮存12 a的丁腈橡胶参照材料的技术条件测得材料的恒压永久变形率为0.33左右,与加速老化推算得到的结果比较接近,说明通过该加速老化试验方法得到的丁腈橡胶贮存寿命较为可靠。

采用FTIR、DSC及TGA对丁腈橡胶贮存前后的分子结构、玻璃化转变温度及热性能进行分析,结果表明材料贮存12 a后仍保持较高的性能。

| [1] |

赵云峰. 航天特种高分子材料研究与应用进展[J].

中国材料进展, 2013, 32(4): 217–228.

|

| Cited By in Cnki (11) | |

| [2] |

赵云峰. 高性能橡胶密封材料及其在航天工业上的应用[J].

宇航材料工艺, 2013, 43(1): 1–10.

|

| Cited By in Cnki (2) | |

| [3] | ZHANG Beilong. Study on effective storage time of raw natural rubber[J]. Journal of Applied Polymer Science, 2006, 100(5): 4114–4119. |

| Click to display the text | |

| [4] | BUDRUGEAC P. Accelerated thermal ageing of nitrile-butadiene rubber under air pressure[J]. Polymer Degradation and Stability, 1995, 1(47): 129–132. |

| Click to display the text | |

| [5] | GILLENK T. New method for predicting lifetime of seals from compression stress relaxation experiments[R]. Albuquerque: Sanfia National Labora, 1998. |

| Click to display the text | |

| [6] |

李咏今. 丁腈硫化胶烘箱加速老化与室内自然老化相关性的研究[J].

特种橡胶制品, 200, 122(4): 51–56.

|

| Cited By in Cnki (40) | |

| [7] |

胡文军. 橡胶的热氧加速老试验及寿命预测方法[J].

橡胶工业, 2004, 5(10): 620–624.

|

| Cited By in Cnki (41) | |

| [8] |

牟献良. 橡胶密封圈的贮存寿命试验[J].

环境技术, 2004(1): 4–6.

|

| Cited By in Cnki (21) | |

| [9] |

周鑫. 加速老化试验方法评估典型橡胶密封材料贮存寿命的准确性研究[J].

航天器环境工程, 2014, 31(3): 287–291.

|

| Cited By in Cnki (2) | |

| [10] |

丁孝均. 橡胶密封材料加速系数研究[J].

宇航材料工艺, 2013, 43(1): 93–97.

|

| Cited By in Cnki (4) | |

| [11] |

吉连忠. 丁腈橡胶自然贮存老化与寿命研究[J].

特种橡胶制品, 2017, 38(3): 64–68.

|

| Cited By in Cnki | |

| [12] |

钱艺华. 热油压缩下丁腈橡胶老化性能研究[J].

应用化工, 2016, 45(11): 2043–2046.

|

| Cited By in Cnki | |

| [13] |

周一帆. 不同产地航空煤油对丁腈橡胶5080试验结果的影响[J].

特种橡胶制品, 2016, 37(4): 48–50.

|

| Cited By in Cnki | |

| [14] |

游海军. 丁腈橡胶热氧老化性能研究及寿命预测[J].

弹性体, 2015, 25(5): 60–64.

|

| Cited By in Cnki (2) | |

| [15] |

陈文生. 2种丁腈橡胶的红外光谱鉴定[J].

贵州师范大学学报(自然科学版), 2001, 19(1): 72–73.

|

| Cited By in Cnki (4) | |

| [16] |

周淑华. 红外光谱法鉴别氢化丁腈橡胶和丁腈橡胶[J].

特种橡胶制品, 2003, 24(6): 48–49.

|

| Cited By in Cnki (3) | |

| [17] |

郝风岭. 丁腈橡胶氢化反应过程中微观结构变化和红外光谱分析[J].

弹性体, 1997(3): 33–35.

|

| Cited By in Cnki (7) |