环氧树脂灌封材料具有优异的力学性能、耐热性、耐腐蚀性、介电绝缘性能和密封性,在航空、航天、电子材料等领域具有广泛的应用[1-6]。近年来,电子技术和航空、航天技术飞速发展对环氧灌封材料也提出了更多和更高的要求。环氧灌封材料除了具备以上优异的性能之外,还需要针对特殊使用环境(尤其是航空、航天恶劣环境)具备更苛刻的使用性能(耐高温、耐辐照等)[7-9]。因此,研制针对某种特殊性能的灌封胶成为今后环氧灌封材料的发展趋势。

惯性仪表在飞行器航行中起到测量和调整飞行器姿态的关键作用。仪表中马达定子以及电机磁悬浮组件大多使用环氧类树脂进行灌封,随着惯性仪表测量精度的提升,要求环氧灌注产品在高、低温循环过程中不能发生热应力开裂影响仪表的精度和正常使用。惯性仪表中引起热应力开裂的一个主要原因是基材比环氧树脂线胀系数高一个量级[10-11],两者的线胀系数不匹配,灌封产品在高、低温循环时(尤其是低温环境下)很容易积累大量热应力导致开裂。因此,低线胀环氧灌封胶的研制在惯性产品领域具有重要意义。

在环氧灌封胶中加入填料是降低灌封产品线胀系数的重要途径。但是填料大多是无机材料(如硅微粉、氧化铝、滑石粉)[12-14],其与环氧树脂相容性较差,并且自身也极易发生团聚,灌注后产品的性能不均一,综合性能较差,影响着环氧灌封胶的应用。本文对线胀系数较小的硅微粉进行表面改性,目的在于提高其在环氧树脂中的分散性和相容性。随后将表面改性后的硅微粉加入到环氧树脂中配制了低线胀系数的灌封胶,研究了其操作、固化工艺以及相关的性能。

1 实验 1.1 原料与试剂618环氧树脂为岳阳石化公司,固化剂为广州深创化工有限公司的甲基四氢邻苯二甲酸酐,促进剂为上海三爱思公司生产的DMP-30,填料为硅微粉。填料表面化学改性使用康锦公司生产的硅烷偶联剂。氢氧化钠、硫酸等试剂(分析纯)均为国药集团公司生产。

1.2 硅微粉的表面化学改性将硅微粉浸入到稀氢氧化钠溶液中在70℃恒温搅拌条件下进行回流反应。将过滤后的硅微粉使用含有少量稀硫酸的乙醇溶液洗涤2次。硅烷偶联剂在使用前需加入到乙醇的水溶液(乙醇:水=9:1) 进行水解。在三口烧瓶中加入硅微粉、水解后的硅烷偶联剂以及适量的无水乙醇,调节体系的pH为3~4,恒温80℃以及搅拌条件下进行回流反应。反应完成后过滤、洗涤、干燥,研磨后得到硅烷偶联剂改性的硅微粉填料。

1.3 分析与检测使用美国BIO-RAD公司的FTS-3000型红外光谱仪对表面改性后的硅微粉在4 000~550 cm-1范围内进行红外光谱分析研究硅微粉的表面改性效果。对固化后的胶样进行表面喷金处理,利用FEI Inspect S50扫描电子显微镜研究胶样截面中硅微粉的形貌、元素以及在胶样中的分散性。利用NETZSCH DSC 214差热分析仪对含有填料的胶黏剂试样在25~220℃进行固化,研究灌封胶的合理固化工艺。按照GB/T7124—1986制备拉伸试样,研究室温和70℃下灌封胶的拉伸强度。

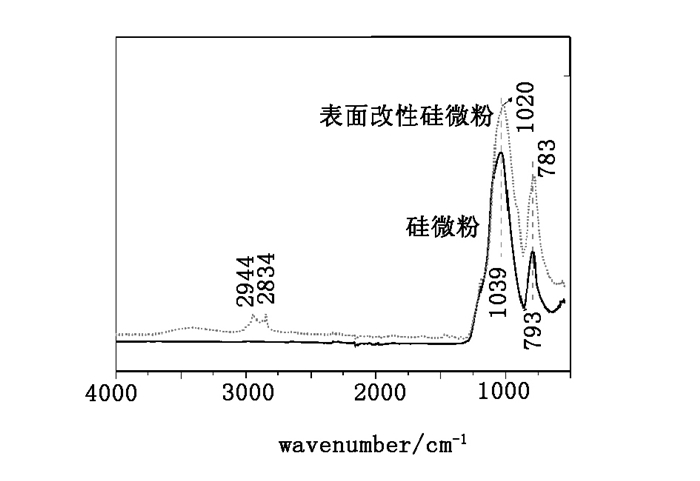

2 结果与讨论 2.1 硅微粉的表面改性效果表征 2.1.1 红外光谱分析对表面改性后的填料进行了红外光谱分析(图 1)。可以看到硅微粉表面主要存在1 039和793 cm-1两个特征峰,分别对应于Si—O—Si反对称和对称伸缩振动。用硅烷偶联剂进行表面改性后,Si—O—Si的反对称伸缩对称峰从1 039 cm-1移至1 020 cm-1发生红移现象,表明硅微粉表面与偶联剂分子结合形成了一定程度的共轭效应。此外,表面改性填料在2 944和2 843 cm-1处存的两个明显吸收峰分别对应于偶联剂分子中的—CH2—反对称和对称伸缩振动。这些特征峰的出现以及红移现象表明在硅微粉填料表面引入了偶联剂分子。

|

| 图 1 表面改性硅微粉的红外光谱 Figure 1 FT-IR spectra of silicon power with surface modification |

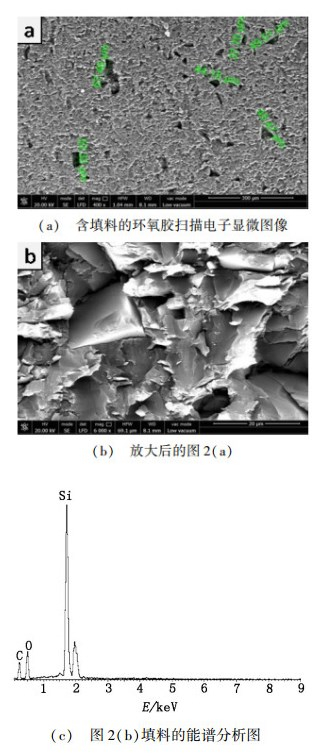

表面改性的目的就是在填料表面引入有机官能团,降低其表面能,减少填料自身团聚现象,提高填料在环氧树脂中的分散性和相容性。图 2(a)(b)看出表面改性后的填料直径在30~70 μm,填料较为均匀地分散在环氧树脂中。图 2(c)的元素扫描分析表明硅微粉填料表面除了硅和氧元素之外,还存在少量碳元素,可以认为这些碳元素主要来自表面接枝后的硅烷偶联剂分子,也进一步证实了硅微粉填料的表面改性效果。

|

| 图 2 表面改性硅微粉在环氧树脂中的分散性 Figure 2 SEM images of silicon power in epoxy matrix |

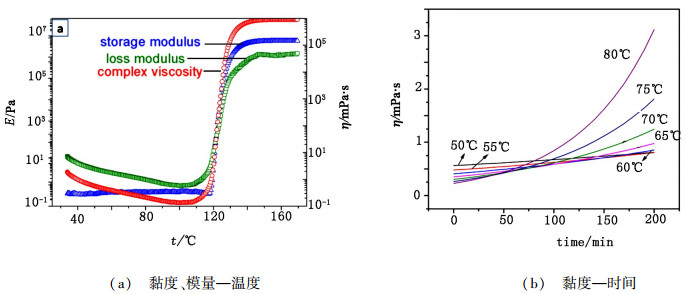

从图 3(a)可以看到,初始升温阶段环氧胶的黏度随着温度的升高不断降低,表明环氧树脂分子运动程度随温度升高逐渐增强。在99℃时,胶液体系的黏度达到最低值(0.13 Pa · s)。此后,环氧胶的固化程度对黏度起主导作用,体系的黏度、储能模量随温度的升高逐渐增加。在120℃左右,黏度、储能模量骤增数百倍,表明体系发生明显凝胶现象,已不适合灌封。图 3(b)可以看到温度高于65℃时,体系的黏度增加较快,不利于环氧灌封胶的长时间操作要求;温度低于55℃时体系的初始黏度较大,灌封过程不利于除尽气泡。综合衡量下,填料改性后的环氧胶的操作温度可设定在60℃,操作时间可控制在3 h。

|

| 图 3 含有表面改性硅微粉的环氧胶的流变性能 Figure 3 Rheological curves of epoxy adhesion with silicon |

固化温度太低,固化反应不完全,灌注材料综合性能较差;固化温度太高,固化反应迅速,热应力极易在固化产物中积累,影响灌注产品的后续使用性能。

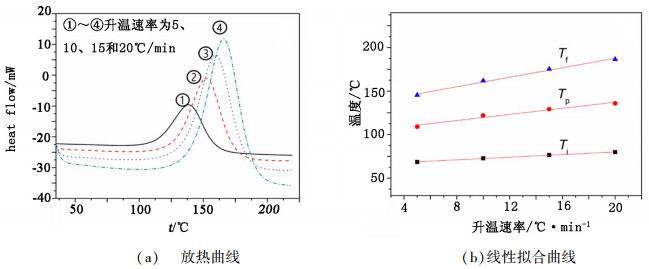

图 4是环氧灌封胶在不同升温速率下的DSC曲线以及放热峰的拟合数据。

| $ {{\mathit{T}}_{\rm{i}}}\rm{=0}\rm{.75}\mathit{v}\rm{+65}\rm{.1} $ | (1) |

| $ {{\mathit{T}}_{\rm{p}}}\rm{=1}\rm{.76}\mathit{v}\rm{+102}\rm{.4} $ | (2) |

| $ {{\mathit{T}}_{\rm{f}}}\rm{=2}\rm{.72}\mathit{v}\rm{+133}\rm{.3} $ | (3) |

|

| 图 4 环氧灌封胶在不同升温速率下的固化曲线 Figure 4 Curing peaks at different heating rates |

式中,v为升温速率。

从图 4(a)中可以看出随着升温速率的加快,峰的起始温度(Ti)、峰值温度(Tp)以及终止温度(Tf)都逐渐升高,固化放热峰向更高温度方向偏移。由于胶黏剂的固化通常是在等温条件下进行,需要对峰的各特征温度进行线性回归拟合获取恒温条件下的固化参数。图 4(b)是其线性拟合曲线,相应的线性回归方程如式(1)~(3) 所示,可以得出胶黏剂在恒温条件下Ti、Tp和Tf的对应温度分别为65.1、102.4和133.3℃。结合操作工艺实际,可以确定胶黏剂较为合理的固化工艺为65℃/2 h+105℃/4 h+135℃/2 h,随箱冷却至室温。

2.3 灌封胶的性能在环氧树脂中加入填料可以明显降低灌封胶的线胀系数。表 1数据显示含填料后的环氧灌封胶的线胀系数从83.9×10-6/K降低到41.8×10-6/K,降低了约50.1%。这对于灌封铁氧体或粘接铍材等线胀系数较小的材料来说是非常有利的。灌封或粘接的产品在高、低温循环过程中将会明显减少热应力。

| 灌封胶 | 线胀系数/10-6K-1 (25~50℃) |

拉伸强度/MPa | |

| 25℃ | 70℃ | ||

| 1#无填料 | 83.9 | 60.8 | 40.3 |

| 2#含填料 | 41.8 | 70.9 | 53.6 |

此外,表 1中拉伸强度数据显示填料的加入对灌封胶的拉伸强度起到明显增强作用。室温下含填料灌封胶的拉伸强度从60.8 MPa提高到70.9 MPa,提高了约16.6%;70℃下灌封胶的拉伸强度从40.3 MPa提高到53.6 MPa,提高了约33.0%。造成拉伸强度的提高的主要原因是填料表面的偶联剂分子与环氧树脂大分子可以发生物理缠绕和化学结合作用。这一效果可以有效拟制大分子在外力作用下发生的滑动。因此,灌封胶在宏观上表现出较高的拉伸强度。

3 结论在环氧树脂中加入填料能够明显降低灌封胶的线胀系数,进一步提高了胶黏剂与粘接材料间线膨胀系数的匹配性。填料表面与硅烷偶联剂形成一定的共轭效应,促进了填料在环氧树脂中的分散性和相容性。工艺优化结果表明环氧灌封胶的灌封温度为60℃,操作时长可延长至3 h;固化工艺为65℃/2 h+105℃/4 h+135℃/2 h。

| [1] | KOHLI D K. Improved 121 curing epoxy film adhesive for composite bonding and repair applications:FM 300-2 adhesive system[J]. Adhesion & Adhesives, 1999, 19: 231–242. |

| Click to display the text | |

| [2] | PALMER S J. 3M Aerospace repair system[J]. Adhesion & Adhesives, 1999, 19: 209–216. |

| Click to display the text | |

| [3] | SAIRAJAN K K, et al. A review of multifunctional structure technology for aerospace applications[J]. Acta Astronautica, 2016, 120: 30–42. |

| Click to display the text | |

| [4] |

周建民, 李慧. KJ电子灌封胶的制备及性能[J].

胶体与聚合物, 2008, 26(4): 19–21.

|

| Cited By in Cnki (1) | |

| [5] |

陈娓, 杨恒, 许剑. 复合舱防热层胶接套装工艺改进[J].

制造技术研究, 2015, 1: 48–51.

|

| Cited By in Cnki | |

| [6] |

赵培聪, 孙明明, 李亨昭, 等. 雷达天线罩应急快速修补胶的研究[J].

化学与黏合, 2009, 31(5): 31–34.

|

| Cited By in Cnki | |

| [7] |

余英丰, 刘小云, 李善君. 航空航天用环氧耐高温胶黏剂研究[J].

粘接, 2005, 26(5): 4–7.

|

| Cited By in Cnki | |

| [8] |

王超, 张斌, 唐梅, 等. 室温固化耐热150℃环氧树脂结构胶黏剂[J].

粘接, 2001, 22(4): 6–8.

|

| Cited By in Cnki (33) | |

| [9] |

赵世琦, 王习群, 江经善. 数种胶黏剂耐辐照及抗湿热老化性能的试验评价[J].

中国空间科学技术, 1985, 2: 60–63.

|

| Cited By in Cnki (1) | |

| [10] |

王学泽, 张文华. 等静压金属铍材线膨胀系数及高温密度的测试[J].

稀有金属, 2003, 27(1): 89–90.

|

| Cited By in Cnki (2) | |

| [11] |

何平笙, 李春娥, 欧润清, 等. T31-环氧树脂固化体系研究[J].

化学与粘合, 1996, 4: 187–189.

|

| Cited By in Cnki (2) | |

| [12] |

陈精华, 李国一, 林晓丹. 硅微粉对有机硅电子灌封胶性能的影响[J].

有机硅材料, 2011, 25(2): 71–75.

|

| Cited By in Cnki (16) | |

| [13] |

王旗, 李喆, 尹毅. 微/纳米氧化铝/环氧树脂复合材料热导率和击穿强度的研究[J].

绝缘材料, 2013, 46(2): 49–52.

|

| Cited By in Cnki (18) | |

| [14] |

辛社伟, 赵立东, 李智超. 环氧树脂/滑石粉、纳米蒙脱土水下胶黏剂研究[J].

中国胶黏剂, 2003, 13(2): 12–14.

|

| Cited By in Cnki (9) |