PEEK作为目前市场上性能优异的涂料之一,通过纤维增强[1-2]、无机颗粒填充[3-4]、混杂填充[5-6]等改性处理,可以得到性能更加优异的PEEK复合材料,改善PEEK的加工性能,降低PEEK制品的成本。将PEEK涂覆在金属表面能有效地改善零件的表面性能,并延长制品的使用寿命,这极大的扩大了PEEK涂层在航空航天、汽车、机械制造以及石油化工等诸多领域的应用[7-8]。

可通过无机颗粒增强、聚合物共混等改性PEEK,并利用静电喷涂[9]、热喷涂[10]、超声速火焰喷涂[11]、刷涂[12-14]等不同的工艺来制备PEEK基复合涂层。HOU Xianghui等人[15]制备了IF-WS2/PEEK纳米复合涂层,研究结果表明:随着WS2含量的增加,硬度得到提高,同时PEEK涂层的摩擦性能也提高。在IF-WS2纳米粒子的含量达到2.5wt%时涂层的摩擦因数(CoF)降低到70%,但在IF-WS2纳米粒子的含量达到5.0wt%时,不再降低。M. Hedayati等人[16]通过静电喷涂的工艺制备纯PEEK涂层和PEEK/SiO2复合涂层,通过研究发现,结晶后的涂层显微硬度和刚度都得到了提高,摩擦因数和磨损率都有所下降,但与基体的黏合强度有所下降。

在目前的研究中很容易出现涂层与基底脱落的现象,并且混杂改性PEEK并制备PEEK复合涂层的研究在国内外报道鲜见。本文在前人的研究基础上,首先在不锈钢表面通过火焰喷涂制备氧化钛氮化钛过渡层以提高复合涂层对基底的附着力,再利用石墨和PTFE对PEEK进行混杂改性,控制PTFE和PEEK的质量比不变,通过冷压烧结的方法在有氧化钛氮化钛过渡层的不锈钢表面,制备不同石墨含量的PEEK基复合涂层,并对其进行系统的研究。

1 实验 1.1 前处理实验所用PEEK粒径为10~15 μm;PTFE粒径为10~20 μm;石墨粒径为15~20 μm。首先对不锈钢基材进行喷砂处理,并利用火焰喷涂进行氧化钛氮化钛过渡层的制备,随后利用无水乙醇对基材表面进行清洗,并利用压缩空气吹干待用。

1.2 粉末混合利用球磨机对PEEK、PTFE、石墨三种粉末进行混合,球磨时间为1 h。控制PEEK和PTFE的含量比例恒定,石墨质量分数分别为2%、4%、6%、8%。将混合好的粉末放入真空干燥箱在120℃干燥12 h。

1.3 PEEK复合涂层的制备采用自制的模具与压力试验机进行涂层的制备,压力为180 MPa,利用分级进压,并保压10 min。将粉末在带有过渡层的基材上压制密实后放入炉中,在390℃烧结30 min,直接在冰水混合物中淬火得到无定形结构的PEEK基复合涂层。随后在260℃结晶30 min得到半结晶结构PEEK基复合涂层,涂层厚度约为1 mm。石墨质量分数为2%、4%、6%、8%的涂层分别命名为A、B、C、D。

1.4 复合涂层表征及性能测试采用日本理学公司的D/max2200PC型X射线衍射仪(XRD)对涂层的结构进行分析,所用的激发源为Cu-Kα射线,扫描范围为5°~60°,扫描速度5°/min,并利用Jade软件计算涂层的结晶度。

涂层硬度的测量采用上海光学仪器厂的HX-1000TM显微硬度仪,加载力为0.245 N,保持时间15 s,取10次测量的平均值。

采用济南竟成测试技术有限公司的MMW-1球盘配副摩擦磨损试验机测试涂层的摩擦学性能,对偶件是直径为6 mm的不锈钢球,法向载荷20 N,滑动速度0.66 m/s,滑动距离1 584 m。采用FEI Q45扫描电子显微镜(SEM)观察磨痕表面形貌,利用非接触式三维轮廓仪观察磨痕截面的三维形貌,涂层的磨损率通过公式w=V/SF=AL/SF计算,式中V是磨损体积,S是滑动距离,F是载荷。磨损体积等于摩擦磨损实验产生的磨痕的横截面积(A)乘以磨痕的周长(L)。

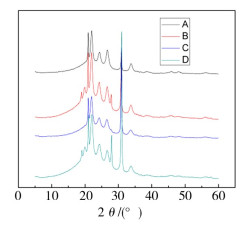

2 结果与讨论 2.1 涂层的结晶度图 1为复合涂层的XRD图谱,在21°附近为PTFE峰,在23°附近为PEEK峰,在30°附近为石墨峰。由于淬火处理阻止了大分子链段的运动使得涂层变为无定形结构,通过退火则促进分子链段运动,涂层变为半结晶结构。利用JADE软件对涂层的结晶度进行计算,从表 1中可以看出,随着石墨质量分数的增多,涂层的结晶度呈下降趋势,其原因是石墨是刚性无机颗粒,不具有流动性并具有很大的体积效应,使得分子链段运动阻力增大。同时石墨与PEEK的界面作用会使得大分子链柔顺性下降。石墨含量增多在热处理过程中涂层的流动性降低,增加了结晶的困难性。

|

| 图 1 涂层的XRD图谱 Figure 1 XRD patterns of coatings |

| specimen number | Gr content /wt% |

crystallinity /% |

hardness (HV) |

friction coefficient | wear rate /mm3·(N·m)-1 |

| A | 2 | 81.90 | 20.92 | 0.0809 | 6.43×10-6 |

| B | 4 | 63.77 | 21.78 | 0.0461 | 2.06×10-6 |

| C | 6 | 54.64 | 18.78 | 0.0442 | 1.08×10-5 |

| D | 8 | 46.35 | 17.43 | 0.0429 | 1.51×10-5 |

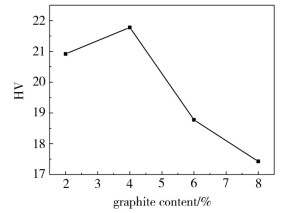

从表 1中可以看出,随着石墨含量的增多,涂层的结晶度下降,硬度先上升后下降,如图 2所示。当涂层的石墨质量分数达到4%时,硬度最高为21.78HV,这是由于石墨为片层状结构,在基体内分散均匀会有一定的增强作用。随后石墨质量分数增多,涂层的硬度逐渐降低。在热处理的过程中,分子链段运动的增加使得涂层形成结晶结构,结晶度的提高会对硬度产生一定影响。在本文中,石墨质量分数超过4%时会导致复合涂层的分子链柔顺性下降、链段运动降低,从而使得流动性变差,最终导致结晶过程变得困难,在相同的热处理条件下,石墨质量分数多的涂层结晶度较低,从而使得涂层的硬度逐步降低。

|

| 图 2 涂层的硬度随石墨含量变化的曲线 Figure 2 Variation of hardness as a function of graphite content of coating |

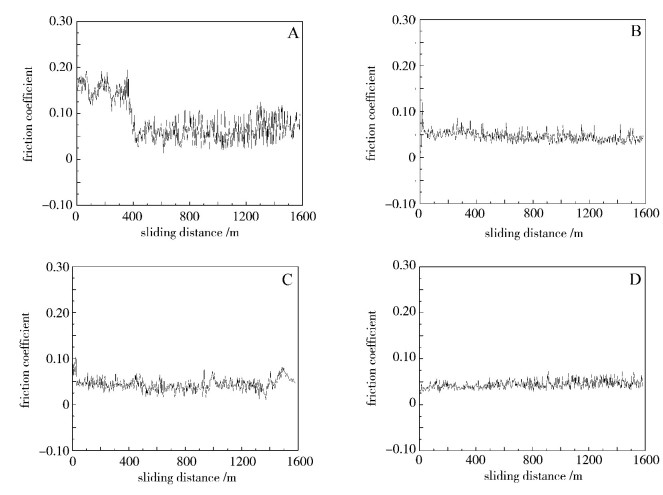

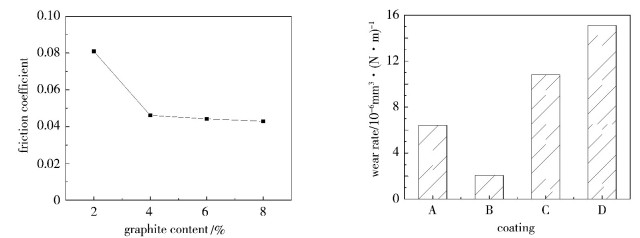

图 3为复合涂层的摩擦因数随滑动距离的变化曲线。其中设置施加载荷为20 N,滑动速率0.66 m/s,滑动距离为1 584 m。A的摩擦因数在整个摩擦过程中波动较大,因A的表面较B、C、D来说不够平整,因此在整个的摩擦过程中摩擦因数会有较大的波动。图 4为不同石墨含量的PEEK复合涂层的平均摩擦因数,可以明显看出摩擦因数A > B > C > D。这主要是由于石墨的自润滑性,在整个摩擦过程中起到了良好的减磨作用。随着石墨质量分数的增加,涂层的摩擦因数进一步降低。当石墨质量分数为2%时,涂层的摩擦因数为0.080 9,与之前相关研究PEEK/PTFE复合涂层的摩擦因数相比有了降低。当石墨质量分数增加到8%时,涂层的摩擦因数下降到了0.042 9。这样低的摩擦因数在之前祝世洋[9]有关PEEK涂层的研究中鲜有见到,由此可以得出石墨在这个过程中起到了关键性的作用。在石墨的层状晶体结构中,每层碳原子都以共价键的形式连接,并以蜂巢式的六角网状排列成层,其间存在有较弱的范德华力。在滑动条件下,由于剪切力的作用使得连接被破坏。因此,石墨会向摩擦界面转移,有利于对偶面转移膜的形成,减小摩擦对偶面的粗糙度。与此同时,PTFE和PEEK在摩擦过程中会在配偶件上形成一层均匀致密的转移膜,以此来降低摩擦过程中的摩擦因数。在这样的多重作用下最终使整个涂层的摩擦因数大大降低。

|

| 图 3 涂层A, B, C, D的摩擦因数曲线 Figure 3 Friction coefficient curves of coatings A, B, C, and D |

|

| 图 4 涂层的摩擦因数和磨损率 Figure 4 Friction coefficient and wear rate of coatings |

如图 4所示,随着石墨质量分数的增多,PEEK基复合涂层的磨损率呈现先降低后上升的趋势。这主要是由于石墨质量分数的变化导致复合涂层的硬度变化,硬度越高,涂层的耐磨性越好。石墨具有一定的增强作用,因此在质量分数为4%时,复合涂层的硬度得到一定的提高,复合涂层的耐磨性最好,但随着石墨质量分数的增加,复合涂层的硬度下降,耐磨性也随之下降。

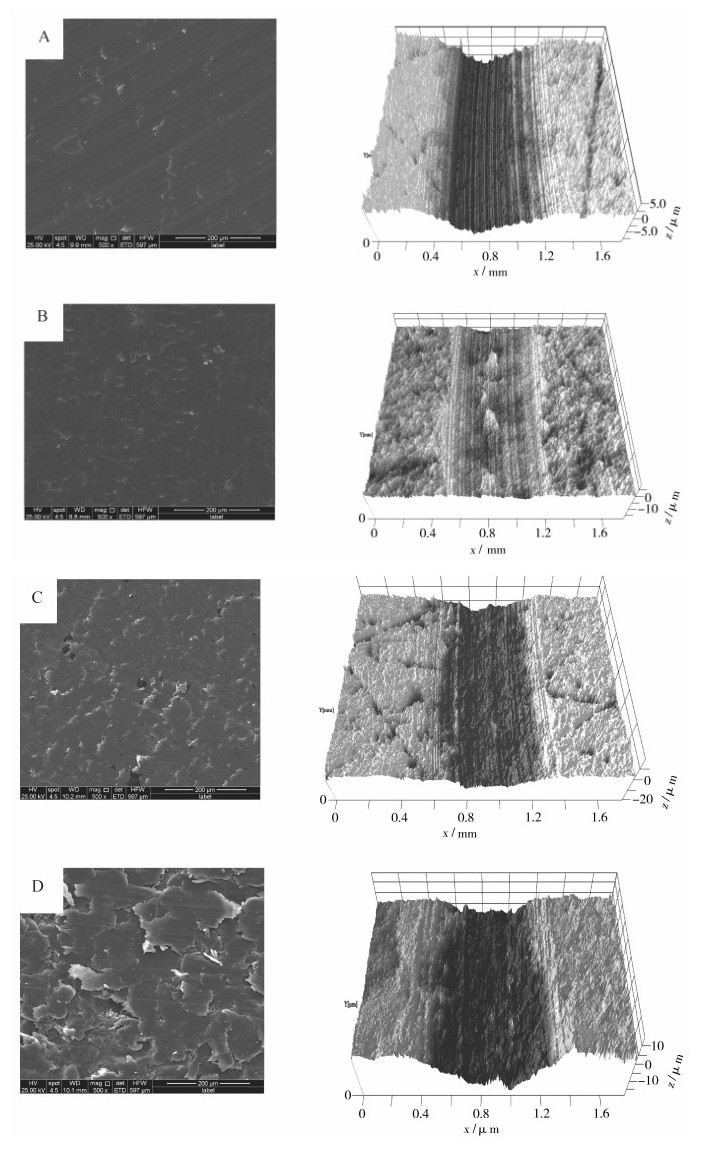

从图 5的A、B、C中可以看出涂层磨痕的表面有明显的犁沟存在,这是由于不锈钢球在较软的PEEK基复合涂层表面的摩擦导致,适量的石墨在整个体系中充当刚硬支撑点的作用,阻止了基体材料的大面积破坏,使其由大片状磨损变为小磨损,随着摩擦的继续,涂层材料不断地转移到对磨表面,并在磨损表面聚集,起到了支持负荷的作用,同时在压力的作用下,部分聚集的石墨颗粒被重新嵌入涂层中,减少了基体材料直接磨损的机会,从而提高了复合涂层的耐磨性,使得磨损率相对较小,磨损机制为轻微的犁沟磨损,由磨痕的三维轮廓图也可以清楚的看出A、B和C的磨痕窄而浅。

|

| 图 5 磨痕的表面形貌和三维形貌图 Figure 5 SEM morphology and three-dimensional profile of worn track |

同时也可以在图 5的电镜图中看出在摩擦界面复合涂层存在一定的破坏,这主要是由于PEEK、PTFE和石墨不断向摩擦界面转移所体现出来的黏着磨损,因此石墨较少时复合涂层的摩擦机制以犁沟和黏着磨损为主。当石墨质量分数达到8%时,如图 5中D所示复合涂层出现了轻微剥落现象,磨痕宽而深,这主要是由于疲劳磨损导致。

3 结论(1) 石墨和PTFE的加入大大改善了涂层的力学性能和耐磨性。随着石墨质量分数的增多,复合涂层的硬度先提高后下降,摩擦因数逐渐降低,磨损率先下降后上升。

(2) 当石墨质量分数为4%时,复合涂层的硬度最高为21.78HV,由于石墨特殊的片层状结构利于在对偶件表面形成均匀致密的转移膜从而使涂层具有优异的耐磨性。随着石墨质量分数的增加,分子链柔顺性下降、链段运动降低使涂层的结晶度和硬度逐步降低,摩擦因数和磨损率也呈现下降趋势,涂层出现了轻微的剥落现象。

(3) 在今后的研究中,可以从PEEK基复合涂层的配方着手,研究PEEK、PTFE、石墨三种材料的最优配比。也可以依据具体的工作环境在其中添加入不同的填料,制备出性能迥异的复合涂层,更进一步的提高不锈钢等金属零件的使用寿命。

| [1] | RASHEVA Z, ZHANG G, BURKHART T. A correlation between the tribological and mechanical properties of short carbon fibers reinforced PEEK materials with different fiber orientations[J]. Tribology International, 2010, 43(8): 1430–1437. |

| Click to display the text | |

| [2] | VAIL J R, KRICK B A, MARCHMAN K R, et al. Polytetrafluoroethylene (PTFE) fiber reinforced polyetheretherketone (PEEK) composites[J]. Wear, 2011, 270(11/12): 737–741. |

| Click to display the text | |

| [3] | GOYAL R K, TIWARI A N, MULIK U P, et al. Study on microhardness, dynamic mechanical, and tribological properties of PEEK/Al2O3 composites[J]. Journal of Applied Polymer Science, 2008, 110(6): 3379–3387. |

| Click to display the text | |

| [4] | BALAJI V, TIWARI A N, GOYAL R K. Fabrication and properties of high performance PEEK/Si3N4, nanocomposites[J]. Journal of Applied Polymer Science, 2011, 119(1): 311–318. |

| Click to display the text | |

| [5] | LI J, ZHANG L Q. The research on the mechanical and tribological properties of carbon fiber and carbon nanotube-filled PEEK composite[J]. Polymer Composites, 2010, 31(8): 1315–1320. |

| Click to display the text | |

| [6] | LIN G M, XIE G Y, SUI G X, et al. Hybrid effect of nanoparticles with carbon fibers on the mechanical and wear properties of polymer composites[J]. Composites Part B Engineering, 2012, 43(1): 44–49. |

| Click to display the text | |

| [7] |

崔小明. 特种工程塑料PEEK的开发与应用[J].

工程塑料应用, 2004, 32(10): 63–66.

|

| Cited By in Cnki (32) | |

| [8] |

吴忠文. PEEK类树脂的国际、国内发展历程及新进展[J].

化工新型材料, 2010, 38(12): 1–4.

|

| Cited By in Cnki (25) | |

| [9] |

祝世洋, 张云鹤, 李庆伟, 等. 静电粉末喷涂法制备不同熔融指数PEEK涂层的机械和摩擦学性能[J].

高等学校化学学报, 2014, 35(5): 1075–1079.

|

| Cited By in Cnki (3) | |

| [10] | ZHANG C, ZHANG G, VINCENT J I, et al. Microstructure and mechanical properties of flame-sprayed PEEK coating remelted by laser process[J]. Progress in Organic Coatings, 2011, 66(3): 248–253. |

| Click to display the text | |

| [11] | PATEL K, DOYLE C S, JAMES B J, et al. Valence band XPS and FT-IR evaluation of thermal degradation of HVAF thermally sprayed PEEK coatings[J]. Polymer Degradation & Stability, 2010, 95(5): 792–797. |

| Click to display the text | |

| [12] | ZHANG G, LEPAROUX S, LIAO H, et al. Microwave sintering of poly-ether-ether-ketone (PEEK) based coatings deposited on metallic substrate[J]. Scripta Materialia, 2006, 55(7): 621–624. |

| Click to display the text | |

| [13] | ZHANG G, GUESSASMA S, LIAO H, et al. Investigation of friction and wear behaviour of SiC-filled PEEK coating using artificial neural network[J]. Surface & Coatings Technology, 2006, 200(8): 2610–2617. |

| Click to display the text | |

| [14] | ZHANG G, LI W Y, CHERIGUI M, et al. Structures and tribological performances of PEEK (poly-ether-ether-ketone)-based coatings designed for tribological application[J]. Progress in Organic Coatings, 2007, 60(1): 39–44. |

| Click to display the text | |

| [15] | SHAN C X, HOU X, CHOY K L. Microstructures and tribological properties of PEEK-based nanocomposite coatings incorporating inorganic fullerene-like nanoparticles[J]. Surface & Coatings Technology, 2008, 202(11): 2287–2291. |

| Click to display the text | |

| [16] | HEDAYATI M, SALEHI M, BAGHERI R. Tribological and mechanical properties of amorphous and semi-crystalline PEEK/SiO2 nanocomposite coatings deposited on the plain carbon steel by electrostatic powder spray technique[J]. Progress in Organic Coatings, 2012, 74(1): 50–58. |

| Click to display the text |