1. 湖南科技大学机电工程学院, 湘潭 411201;

2. 湖南科技大学机械设备健康维护省重点实验室, 湘潭 411201

收稿日期:2018-06-27

基金项目:国家自然科学基金(No.51775184,No.51275168,No.51605161);湖南省自然科学基金(No.2015JJ5028)

Thrust Force Versus Time Curves and Their Prediction in Drilling CFRP With Three Kinds of Drills

1. College of Mechanical and Electrical Engineering, Hunan University of Science and Technology, Xiangtan 411201;

2. Hunan Provincial Key Laboratory of Health Maintenance for Mechanical Equipment, Hunan University of Science and Technology, Xiangtan 411201

0 引言

碳纤维增强树脂基复合材料(CFRP)在航空和航天等国防高科技领域有着广泛的应用,其优点是具有很好的抗塑变性和抗震性能,高硬度和拉伸强度[1]。由于它存在独特的性能,使得它成为一种难加工材料。复合材料构件使用近净成型的方式制造,为满足最终设计需求,后续的机械加工必不可少,如钻削和铣削等。钻削是CFRP层合板的最重要加工方法之一,通常也是航空结构件装配的最后工序[2]。在CFRP层压板钻削过程中,最重要的阶段是在钻孔入口和出口附近。由于存在剥离和推出效应,在这两个位置容易发生分层,导致不可修复的损伤。其中,由于钻头的推力造成的分层损伤是钻削过程最主要的难题之一[3-4]。以往学者做了大量试验研究加工条件(加工参数和刀具结构)与切削力、扭矩、刀具磨损及钻孔质量之间的关系。CHEN[5]研究了加工参数与分层之间的关系,发现在钻削单向CFRP层合板时轴向力与分层之间存在线性关系,并且后刀面磨损增加会导致分层加剧。LAZAR[6]研究了不同刀具结构和加工参数对钻削轴向力的影响,在低进给量计算了切削力沿切削刃的分布,研究表明进给量和刀具结构是影响切削力的最大因素。KARPAT等[7-8]进行了双峰角钻头钻削CFRP的试验研究,指出在参数的选择过程中工件材料性能、加工条件和刀具结构是必须考虑的内容。XU等[9]用匕首钻和普通麻花钻钻削T800S/250F碳纤维增强复合材料,结果表明钻削轴向力的增加导致分层恶化,匕首钻比普通麻花钻具有更好的钻削性能。ÇELIK等[10]磨制了四种不同的钻头钻削CFRP层合板,研究了加工参数和刀具几何特征对轴向力和剥离分层的影响,指出钻尖角和横刃长度对最大轴向力和分层影响最大。刘洋等[11-12]使用双峰角钻头钻削碳纤维复合材料,表明双峰角钻头可以降低入出口钻削轴向力,有效抑制入出口撕裂、毛刺等缺陷。综上所述,减少钻削推力的方法主要有二个:一是降低进给量;一是优化刀具结构。不同结构的钻头对钻削轴向力的影响很大。贾振元等[13]认为轴向力归零速度与出口分层因子有较好的正相关性,轴向力归零速度与钻头切削刃结构密切相关,而切削刃结构决定了轴向推力时变曲线。因此,研究轴向推力时变曲线对优化切削刃结构具有重要意义。双锋角钻头在钻削CFRP复合材料时在降低最大轴向力方面有很大的优势。本文研究二刃、三刃双锋角钻头和圆弧形钻头钻削过程的轴向力时变曲线的特征,并探索用预测轴向力时变曲线上关键拐点的方法来构建预测轴向力时变曲线模型,并分析CFRP钻削过程。

1 试验设计

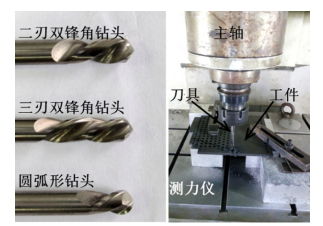

工件材料为T800S/250F,同向铺层(纤维均为0°方向),板厚为4.9 mm。刀具是用超细晶粒硬质合金棒料在ANCA RX7上磨制的硬质合金钻头,钻头直径为Φ6 mm。棒料牌号为ST12F,其WC晶粒尺寸为0.2~0.3 μm。设备连接如图 1所示。试验在KVC800/1(四川长征机床)上进行,钻削轴向力是由Kistler 9253B23三向压电式测力仪测得,相关采集设备包括5070A型电荷放大器、PCIM-DAS1602/16数据采集卡和切削力采集软件Dyno Ware。表 1是钻头参数特征表。试验为全因素实验,主轴转速(n)的取值为1 500、3 500和5 500 r/min,进给量(f)的取值为0.01、0.02、0.03、0.04和0.05 mm/r,每种刀具15组实验。

2 结果及分析

2.1 轴向力时变曲线分析

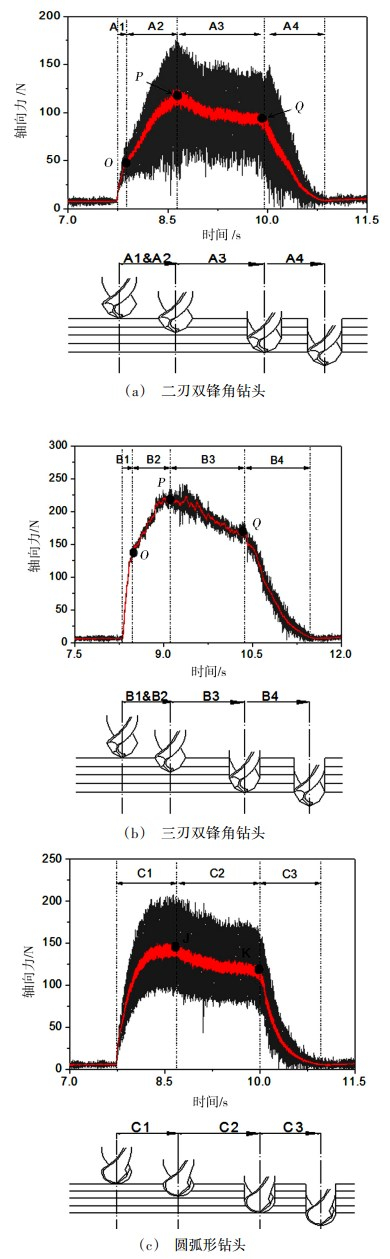

图 2是三种钻头在n=3 500 r/min和f=0.04 mm/r时钻削CFRP复合材料的轴向力时变曲线。图 2(a)是二刃双锋角钻头钻削的各个阶段,A1阶段是横刃从接触工件到完全进入工件,此阶段横刃只是在挤压工件,因此轴向力增大最快。A2阶段是第一主切削刃刚开始参与钻削到第二主切削完全参与钻削,此阶段轴向力增加比第一阶段缓慢,且此阶段结束后轴向力达到最大值。从A2阶段轴向力信号的振幅可以知道,随着主切削刃参与切削的长度增加,切削力信号的振幅增大,振幅最大的位置与最大轴向力的位置一样。原因在于同时参与切削的切削刃长度增大,造成切削力增大,影响钻削的平稳,从而振动增大。A3阶段是从第二主切削刃完全参与切削到横刃即将钻出板底,此阶段由于钻削热量的积累,切削温度升高,导致钻削轴向力有所下降。A4阶段是从横刃开始钻穿CFRP板底到孔完全成型,此过程轴向力逐渐减少到零。

图 2(a)和(b)比较发现二刃双锋角钻头和三刃双锋角钻头的轴向力变化曲线相似。不同的地方在于三刃双锋角钻头的轴向力信号的振幅远小于二刃双锋角钻头的。其原因一方面在于三刃双锋角钻头的每齿进给量比二刃双锋角钻头的小,主切削刃上的切削抗力减小;另一方面,三刃双锋角钻头的三条主切削刃与工件同时接触有利于切削稳定。

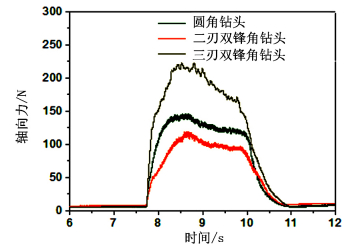

图 3是三种钻头轴向力时变曲线对比图。二刃双锋角钻头的钻削轴向力比三刃双锋角钻头的小,主要是横刃和第一主切削刃钻削过程中,三刃双锋角钻头的轴向力大很多。其原因是横刃部分的结构不一样,二刃双锋角钻头的横刃较短;而三刃双锋角钻头的顶部非常钝,不利于切削,造成轴向力很大。

圆弧形钻头与二刃双锋角钻头相比,二刃双锋角钻头的钻削轴向力较小。图 4是双锋角钻头和圆弧形钻头钻削示意图。虽然圆弧形钻头的横刃长度几乎为零,但圆弧形钻头相当于二刃多锋角钻头,圆弧形钻头的主切削刃长度大于二刃双锋角钻头的长度。当主切削刃全部参与切削时,圆弧形钻头与工件接触的长度大于二刃双锋角钻头,造成轴向力增大。

2.2 最大轴向力

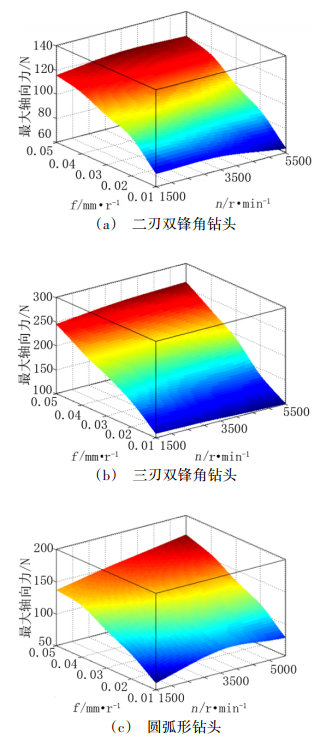

图 5是最大轴向力随切削参数的变化图。

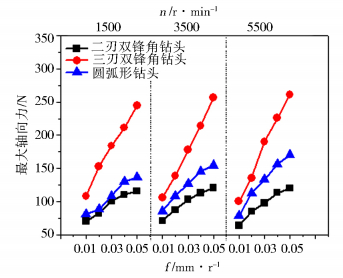

随着每转进给量的增加,三种刀具的最大轴向力都增加。二刃双锋角钻头和三刃双锋角钻头的最大轴向力,在小进给量下(f=0.01 mm/r),都随着主轴转速的增加而减小,变化的范围比较小;在较大进给量下(f > 0.03 mm/r),随着主轴转速的增加变化不明显。每转进给量增大,被切削材料的厚度增大,切削抗力增大,导致轴向力增大。图 6是三种钻头最大轴向力对比图。三刃双锋角钻头的最大轴向力最大,其次是圆弧形钻头,最小的是二刃双锋角钻头。从最大轴向力随每转进给量的增长速率来看,三刃双锋角钻头的增长最快,其次是圆弧形钻头,二刃双锋角钻头最小。

2.3 钻削过程轴向力时变曲线预测

从前面的钻削过程轴向力分析可知,对于双锋角钻头只需要知道图 2(a)和(b)中的O、P和Q三个点的轴向力值,而对于圆弧形钻头只需知道图 2(c)中的J和K两点的轴向力值,就可以根据加工参数、钻头几何尺寸及工件厚度画出轴向力近似的时变曲线。将转速n=3 500 r/min和f=0.05 mm/r的轴向力保留进行后续的验证。根据每种刀具其余14组实验的轴向力,采用线性回归的方法,分别求得二刃双锋角钻头的轴向力时变曲线上O、P、Q三点的经验公式:

|

$

{F_O} = 110.87{n^{0.0533}}{\rm{ }}{f^{0.3815}}

$

|

(1) |

|

$

{F_P} = 393.94{n^{ - 0.0191}}{\rm{ }}{f^{0.3462}}

$

|

(2) |

|

$

{F_Q} = 154.30{n^{0.0777}}{\rm{ }}{f^{0.3466}}

$

|

(3) |

刃双锋角钻头的轴向力时变曲线上O、P、Q三点的经验公式:

|

$

{F_O} = 1952.2{n^{ - 0.1171}}{\rm{ }}{f^{0.5095}}

$

|

(4) |

|

$

{F_P} = 1336.8{n^{ - 0.0084}}{\rm{ }}{f^{0.5444}}

$

|

(5) |

|

$

{F_Q} = 1005.2{n^{0.0049}}{\rm{ }}{f^{0..5701}}

$

|

(6) |

圆弧形钻头的轴向力时变曲线上J、K两点的经验公式:

|

$

{F_J} = 181.42{n^{0.1294}}{\rm{ }}{f^{0.4035}}

$

|

(7) |

|

$

{F_K} = 228.67{n^{0.0794}}{\rm{ }}{f^{0.3955}}

$

|

(8) |

从系列公式可以看出,n指数的绝对值<f指数的绝对值,说明n对轴向力的影响<f。根据上述经验公式计算出n=3 500 r/min,f=0.05 mm/r时轴向力时变曲线上的关键拐点,图 7为轴向力的实验与预测曲线对比图。

显然图 7(a)和(b)的轴向力时变曲线实验的和预测的一致性很高。图 7(c)上的轴向力时变曲线的实验与预测曲线上升和下降阶段有些差距,但拐点位置的一致性很高。圆弧形钻头存在差距的原因在于主切削刃是弧形,随着钻削深度的增加,轴向力呈非线性增大,导致试验与预测曲线存在一定差距。

3 结论

(1)三种钻头在CFRP板钻削过程中,三刃双锋角钻头的轴向力时变曲线最为稳定,钻削过程最为稳定;(2)三种钻头在CFRP板钻削过程中,轴向力最大的是三刃双锋角钻头,其次是圆弧形钻头,二刃双锋角钻头最小。从最大轴向力随每转进给量的增长速率来看,三刃双锋角钻头的增长最快,其次是圆弧形钻头,最后是二刃双锋角钻头;(3)采用经验公式预测轴向力时变曲线的关键拐点,然后获得预测轴向力的时变曲线,可以很好地预测在不同加工参数下双锋角钻头轴向力的时变曲线。