复合材料在航空航天、交通运输、体育器材、电工电子、装备抢修、新能源技术等多个领域得到了广泛应用。碳纤维材料以其优异的力学性能,成为了先进复合材料重要的增强体[1]。

在复合材料制造过程中,固化成型是重要一步。目前,这一过程基本采用传统热固化方式[2]。然而,热固化工艺一方面固化周期长、效率低、耗能高,生产成本高;另一方面,热固化加热不均匀,存在温度梯度,容易产生固化应力,导致固化产物性能不理想。这两方面因素,严重制约了复合材料向更广阔领域应用推广。为改善复合材料产物性能,降低复合材料生产成本,科研人员对电子束固化、微波固化、光固化等开展了大量的研究。其中,微波固化具有传热均匀、加热效率高、能耗低等突出特点,相比于传统热固化具有极佳的发展优势和应用前景。

20世纪80年代开始至今,国内外研究人员在微波固化机理[3-5]、微波修复[6-7]、固化应力分析[8]及固化装置研制[9-10]等方面开展了广泛研究。NIGHTINGALE等[11]研究了两种树脂体系碳纤维预浸料的微波固化过程,表明微波固化产物中存在有较大的孔隙率,导致微波固化产物性能不佳;文琼华等[12]研究了热固化及微波固化方式下碳纤维孔隙率的分布情况,微波固化试样孔隙率为3.0%,将孔隙率较高的原因归结于微波固化未施加足够的压力;马仁利等[13]对于碳纤维复合材料微波固化的研究表明,微波固化相较于热固化具有更高的孔隙率,从而使得微波固化试样拉伸强度小于热固化。可以看出,为了提升微波固化产物的性能,控制固化产物的孔隙率是关键。

本文通过采取“温度平台控制”和“功率渐进增大”相结合的微波固化工艺,对碳纤维复合材料NOL环试样开展固化试验研究,综合运用力学性能测试、电镜扫描及CT扫描等手段,研究微波固化产物力学性能及内部孔隙率分布。

1 实验 1.1 原材料与设备双酚A型环氧树脂,E-51型,环氧值0.48~0.54 mol/100g,环氧当量185~210 g/mol,岳阳石化厂,化学纯;TDE-85环氧树脂,天津津东化工厂,化学纯;4,4'二氨基二苯基甲烷(DDM),广州川井电子材料有限公司,化学纯;T700高性能碳纤维,日本东丽公司。

微波固化装置的工作频率2.45 GHz,额定输出功率700 W,自制;电子万能材料试验机INSTRON- 5500R,美国Instron公司;CT扫描系统Skyscan 1172,比利时SkyScan科学仪器公司;扫描电子显微镜JSM-6460LV型,日本电子株式会社。

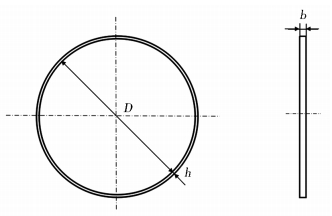

1.2 试样制备采取单环湿法缠绕成型工艺,制作碳纤维复合材料NOL环。按树脂体系配方配置胶液,将配好的胶液倒入恒温浸胶槽(35 ℃),参照GB/T 1458—2008,在数控缠绕机上进行NOL环缠绕成型,NOL环试件纤维体积分数为(60±1)%。考虑到微波固化是通过微波加热负载,制作聚四氟乙烯(PTFE)模具用于NOL环微波固化试样缠制。根据GB/T 1458—2008,制作了两种规格的NOL环分别用于拉伸试验和层间剪切试验,两型NOL环尺寸见表 1,NOL环试样如图 1所示。

| type | size/mm | purpose | ||

| diameter | thicknessi | width | ||

| Ⅰ | 150±0.2 | 1.5±0.1 | 6±0.2 | mechanical tensile test |

| Ⅱ | 150±0.2 | 3±0.1 | 6±0.2 | inter-laminar shear test |

|

| 图 1 NOL环试样示意图 Figure 1 Schematic diagram of NOL ring specimen |

采取热固化和微波固化两种固化方式分别制作NOL环试样,固化温度均为110 ℃。其中,热固化试验利用电烘箱(额定功率7 kW)完成,固化制度为110 ℃/4 h,升温速率3 ℃/min。微波固化利用改进的半球形红外控温微波固化装置完成。微波固化工艺如图 2所示,固化时间为100 min。

|

| 图 2 碳纤维/环氧树脂复合材料的微波固化工艺 Figure 2 Microwave curing process of carbon fiber/epoxy resin composites |

“温度平台控制”和“功率渐进增大”是指在微波固化过程中,在固化初期设置多个温度控制平台,设置多个保温阶段,控制固化初期的升温速率,在不同的固化阶段施加不同功率的微波辐照,以此控制材料对微波的吸收。具体而言,微波固化过程中,通过装置的红外测温探头测量试样表面温度,由控制模块根据固化制度实现反馈调节,通过控制磁控管功率及开闭,以此实现“温度平台控制”和“功率渐进增大”相结合的微波固化工艺。

1.3 性能表征(1)力学性能测试。对两种固化方式下的碳纤维复合材料试样按GB/T 1458—2008进行拉伸和层剪试验。拉伸试验中,各取30个两种固化方式下的NOL试样,进行拉伸强度测试。层剪试验中,各取10个两种固化方式下的NOL试样,参照GB/T 1458—2008要求,每个NOL环试样分别截取3个,共计30个层剪强度测试试样,开展层间剪切强度测试。

(2)扫描电镜试验。对不同固化方式下碳纤维复合材料试样进行层剪试样劈裂面和拉伸试样横断面电镜扫描分析。

(3)CT扫描。对不同固化方式试件进行CT扫描,分析孔隙分布。

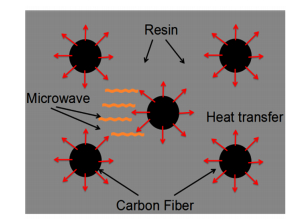

2 结果与分析 2.1 微波固化机理通过对比热固化与微波固化方式,微波固化不同于传统热固化传导式的加热,对于碳纤维复合材料而言,微波固化反应所需热能来源于三个方面:首先,碳纤维具有较高的介电损耗因子,微波对于碳纤维具有较强的加热作用,微波首先加热碳纤维,而后热量由碳纤维传导树脂基体,对纤维周边的基体产生加热效应,这是碳纤维复合材料微波固化最主要的热能;其次,树脂基体存在大量的极性分子,微波辐照作用下,极性分子会产生取向极化[14],在交变的电磁场中,这种转向极化不断发生,将微波能转化为热能耗散在复合材料内部,为固化反应提供一定的热量;第三,固化反应释放出的反应热会进一步促进固化反应的发生。由于这三方面热量的共同作用,微波固化比热固化反应速率更快,并且更加均匀。碳纤维/环氧树脂复合材料微波固化过程加热原理如图 3所示。

|

| 图 3 碳纤维/环氧树脂复合材料微波加热原理图 Figure 3 Principle diagram of microwave heating of carbon fiber/epoxy resin composites |

通过对试样截取多个测试样本,进行DSC分析,热固化试件固化度达到97.2%,微波固化试件固化度达到96.7%,均超过95%,可以认为试件基本固化完全。固化试验过程中,微波固化相比于热固化方式节省了57%的固化时间,减少了能源浪费。因此,相较于热固化,微波固化对于降低碳纤维复合材料制造成本、推动碳纤维复合材料向更广阔领域应用具有重要意义。

2.2 力学性能力学性能测试结果如表 2所示。由表 2可知,在两种不同固化方式下,微波固化试样的拉伸强度、模量及层剪强度与热固化试样基本相当。这表明微波固化方式在缩短固化周期的情况下,可以得到与热固化性能相同的固化产物,并且力学性能离散系数更小。分析认为,一方面微波固化特有的“体加热”方式使得固化更加均匀,在固化过程中,试件不同厚度位置的温度差别较小,树脂的反应更加均匀,从而降低了力学性能离散度;另一方面,“温度平台控制”、“功率渐进增大”微波固化工艺降低了碳纤维复合材料初期的升温速率,减缓了微波固化初期树脂的反应速率,抑制了反应过程中材料内部孔隙的膨胀,最终得到了与热固化产物性能相当的固化产物。文献[15-16]报道微波固化形成的网状结构交联程度更高,会使材料的拉伸模量有所提高。然而本文得到的微波固化试件拉伸模量的提升并不明显。

| curing method | tensile strength/MPa | coefficient of variation | tensile modulus/GPa | inter—laminar shear strength/MPa | coefficient of variation |

| microwave | 2764.93 | 0.0325 | 139.12 | 73.52 | 0.0376 |

| thermal | 2733.41 | 0.0447 | 136.23 | 72.36 | 0.0587 |

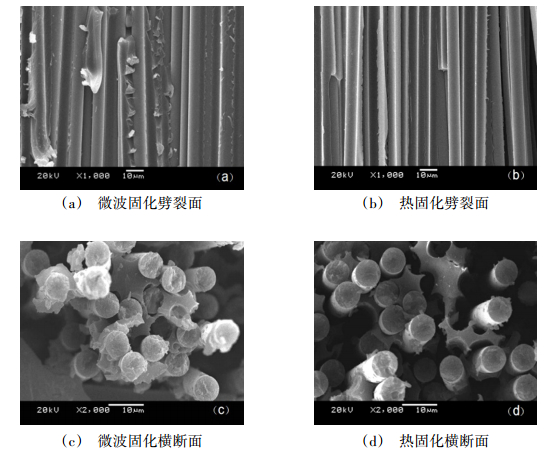

不同固化方式下碳纤维复合材料试样层剪试样劈裂面和拉伸试样横断面的典型电镜图像见图 4。

|

| 图 4 NOL环试样扫描电镜图样 Figure 4 SEM images of NOL ring specimen |

首先,对比不同固化方式层剪试样劈裂面的电镜图像[图 4(a),(b)],相较于热固化试样b,在微波固化试样a内部的碳纤维表面粘附有更多的环氧树脂,局部且有明显的树脂撕裂痕迹。其次,观察拉伸试样的断面电镜图像[图 4(c),(d)],微波固化试样c破坏之后,纤维表面有一定的树脂基体粘附,而热固化试样d破坏后,部分纤维与树脂间几乎完全脱离。由此可以定性的说明,微波辐照对于碳纤维复合材料树脂与纤维界面结合有一定的影响作用。这是由于微波固化加热机制引起的,微波固化加热传导方式与热固化有着本质的区别。微波固化过程中,由于碳纤维吸收了大量的微波能,并且将微波能转化为热能耗散在复合材料内部。热量从碳纤维传导至树脂基体,在碳纤维表面附近产生了更快、更直接的升温,促进了碳纤维表面的树脂基体固化交联,在碳纤维表面形成了更多的树脂粘附。这样的树脂粘附对于界面结合性能的改善是有利的。这与文献[17-18]报道的微波辐照对于界面性能改善具有积极的影响作用观点是一致的。

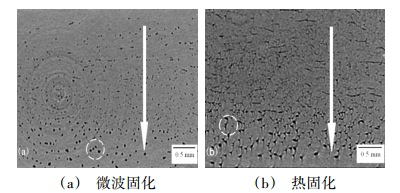

2.4 CT扫描试样垂直于纤维方向的CT扫描图像如图 5所示。通过扫描图像重构,得到不同固化方式试样的孔隙率如表 3所示。

|

| 图 5 NOL环试样CT扫描图样 Figure 5 Micro CT scanning images of NOL ring specimen |

可以发现,微波固化[图 5(a)]与热固化[图 5(b)]内部孔隙形态差异较大,微波固化试样孔隙多为圆形或椭圆形,热固化内部孔隙截面多呈细条纹形。这主要是由于在固化反应过程中,微波固化的“体加热”模式相比于热固化的“传导式”加热,加热更加均匀,抑制了材料内部孔隙的扩张,孔隙相对独立分布,未形成孔隙之间的联通,这使得材料内部产生了不同形态的孔隙分布。在沿垂直于纤维方向,两种不同固化方式的试样孔隙均表现出逐渐增大的趋势。这是由于在固化过程中,升温使得材料内部孔隙迅速膨胀,靠近外部边缘的部位可以与空气对流换热,然而,材料内部边缘紧靠模具,散热条件不充分,因此,在垂直于纤维方向上,两种固化方式试样的孔隙尺寸均呈现逐渐增大的趋势。从表 3看出,微波固化试样平均孔隙率仅为0.78%~1.05%,相较于热固化试样有所降低。分析认为,采取的“温度平台控制”和“功率渐进增大”相结合的微波工艺减缓了碳纤维复合材料固化反应初期的升温速率,反应过程中孔隙的膨胀与发展得到了有效的控制,从而降低了微波固化试样的孔隙率,这也进一步解释了微波固化方式得到的碳纤维/环氧树脂复合材料性能与热固化方式基本相当。

3 结论(1)采用“温度平台控制”与“功率渐进增大”的微波固化工艺,固化机理与热固化方式不同,固化速率有明显提升,固化周期缩短了57%。

(2)从力学性能来看,微波固化工艺得到的试样拉伸强度、模量、层剪强度与热固化试样基本相当,但是力学性能分散度更低。

(3)综合扫描电镜和CT扫描结果,微波固化促进了纤维表面的树脂粘附;“温度平台控制”、“功率渐进增大”的微波固化工艺可以有效控制产物孔隙率,有利于保证微波固化产物质量。

| [1] |

杜善义. 先进复合材料与航空航天[J].

复合材料学报, 2007, 24(1): 1–12.

|

| Cited By in Cnki (844) | |

| [2] |

初琳, 赵晓莉, 王丽娟. 树脂基复合材料固化技术发展现状[J].

化工装备技术, 2013, 34(1): 43–46.

|

| Cited By in Cnki (5) | |

| [3] | ZHOU S, HAWLEY M C. A study of microwave reaction rate enhancement effect in adhesive bonding of polymers and composites[J]. Composite Structures, 2003, 61(4): 303–309. |

| Click to display the text | |

| [4] | WU X, LI Y, LI N, et al. The effect and mechanism analysis of microwave curing on the chemical shrinkage of epoxy resins[J]. High Performance Polymers, 2016. |

| Click to display the text | |

| [5] | XUEHONG, XIAOQUN, WANG, et al. Improvement of the compressive strength of carbon fiber/epoxy composites via microwave curing[J]. Journal of Materials Science & Technology, 2016, 32(3): 226–232. |

| Click to display the text | |

| [6] |

朱乃姝, 马世宁, 孙晓峰, 等. 固化方式和纤维表面处理对碳纤维-树脂界面化学组成的影响[J].

中国工程机械学报, 2010, 8(1): 111–114.

|

| Cited By in Cnki (5) | |

| [7] |

马世宁, 孙晓峰, 朱乃姝. 微波修复技术研究与发展[J].

中国表面工程, 2010, 23(2): 100–105.

|

| Cited By in Cnki (8) | |

| [8] | LEE W I, SPRINGER G S. Microwave curing of composites[J]. Journal of Composite Materials, 1984, 18(4): 387–409. |

| Click to display the text | |

| [9] | FEHER L E, THUMM M K. Microwave innovation for industrial composite fabrication-the hephaistos technology[J]. IEEE Transactions on Plasma Science, 2004, 32(1): 73–79. |

| Click to display the text | |

| [10] | LI Y, HANG X, LI N, et al. A temperature distribution prediction model of carbon fiber reinforced composites during microwave cure[J]. Journal of Materials Processing Technology, 2016, 230: 280–287. |

| Click to display the text | |

| [11] | NIGHTINGALE C, DAY R J. Flexural and interlaminar shear strength properties of carbon fibre/epoxy composites cured thermally and with microwave radiation[J]. Composites Part A Applied Science & Manufacturing, 2002, 33(7): 1021–1030. |

| Click to display the text | |

| [12] |

文琼华, 孟江燕, 龚楚, 等. 碳纤维增强树脂基复合材料孔隙率检测方法的分析比较[J].

玻璃钢/复合材料, 2016(7): 32–37.

|

| Cited By in Cnki (1) | |

| [13] |

马仁利, 常新龙, 廖英强, 等. 微波固化碳纤维/环氧树脂复合材料NOL环及其力学性能[J].

高分子材料科学与工程, 2016, 32(3): 96–101.

|

| Cited By in Cnki (2) | |

| [14] | 金钦汉. 微波化学[M]. 北京: 科学出版社, 1999. |

| [15] |

吴轲, 张炜, 曾金芳. 微波固化环氧/酸酐体系的研究[J].

固体火箭技术, 2002, 25(2): 74–76.

|

| Cited By in Cnki (13) | |

| [16] |

朱乃姝, 马世宁, 孙晓峰, 等. 等离子处理及固化方式对碳纤维复合材料动态力学性能的影响[J].

中国表面工程, 2010, 23(5): 59–63.

|

| Cited By in Cnki (3) | |

| [17] | ZHOU J, LI Y, LI N, et al. Enhanced interlaminar fracture toughness of carbon fiber/bismaleimide composites via microwave curing[J]. Journal of Composite Materials, 2016, 51(18). |

| Click to display the text | |

| [18] | ZHOU J, LI Y, LI N, et al. Interfacial shear strength of microwave processed carbon fiber/epoxy composites characterized by an improved fiber-bundle pull-out test[J]. Composites Science & Technology, 2016, 133: 173–183. |

| Click to display the text |