2. 长征学院, 北京 100076

2. College of Changzheng, Beijing 100076

2219铝合金具有高/低温性能优良、焊接性能好、断裂韧性高、裂纹倾向低等特性,近年来广泛应用于航空航天领域[1-5]。目前,针对航天领域工程化应用的大型2219铝合金箭体结构部件的研制,一般采用以下路径:即通过使用Marc、Ansys、ABAQUS等软件进行模拟仿真并与工艺试验相结合,实现大型2219铝合金结构件成形,如航天材料及工艺研究所、西南铝业集团有限责任公司等均采用上述方案研制了大型2219铝合金贮箱箱底、整体环轧件等箭体结构部件[6-9]。若将“Gleeble”物理模拟手段纳入到构件研制的工艺路线中,则可以进一步保障研制过程的经济性和高效性[10-11]。然而,由于对2219铝合金高温塑性变形的流变应力、变形特征和成形性缺乏深入研究,目前仍未明确2219铝合金对热力参数的动态响应特征(即材料流动应力与热力参数之间的匹配关系)[12-13],因此,鲜有报道介绍将物理模拟手段融入到大型2219铝合金结构部件的研制过程中。

通过“Gleeble”热力模拟试验机对金属热态加工过程进行物理模拟,分析材料高温变形时流变应力的变化规律,掌握变形工艺参数对材料高温变形时流变应力的影响,可以为合理制定热加工工艺、有效控制构件材料组织性能、提高构件成形质量提供理论和实践依据[14-15]。本文通过对2219铝合金进行“Gleeble”物理模拟,掌握关键工艺参数(温度、变形速率、变形量)对2219铝合金旋压件精密成形过程的影响规律,合理制定旋压工艺,拟为有效管控旋压件组织性能、提高旋压件成形质量进行科学指导。

1 实验原材料为经轧制成形的2219铝合金板材,O态,厚度为20 mm。从铝板上沿着厚度方向切割Φ10 mm×15 mm的试样、在Gleeble-3500热力模拟试验机上进行物理模拟。试验方案:变形温度为100~450 ℃;应变速率为0.001、0.01、0.1、1 s-1;变形量为30%、60%、80%。热模拟过程采用真空电阻加热,升温速率为10 ℃/s,保温时间为5 min。为了保留高温变形组织,试样变形结束后立即采用氦气冷却,冷却速率为80 ℃/s。将冷却后的试样沿着变形方向剖切、镶嵌并进行机械抛光,然后用腐蚀剂进行侵蚀。采用TG3000型金相分析系统对变形试样进行微观组织观察。

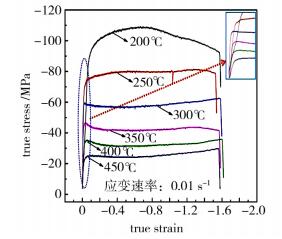

2 结果及讨论 2.1 塑性流变行为图 1为2219铝合金在相同变形量(80%)和应变速率(0.01 s-1)、不同变形温度下的压缩流变应力曲线。可以看出,变形温度对2219铝合金的流变应力影响比较显著,其流变应力随着变形温度的提高而降低。2219铝合金在热变形过程中,随着变形温度提高,其提供的热激活能将大幅增加,导致位错的滑移、攀移、交滑移过程易于进行,合金的塑性变形能力提高,因此其流变应力随变形温度的提高而降低[12-13, 16]。而在不同的变形温度下,2219铝合金的真应力均首先随着真应变的增加而显著提高,但提高幅度呈现先增加后减小的趋势。当流变应力达到峰值应力后,或者直接进入稳态变形阶段、或者出现轻微下降然后进入稳态变形阶段。2219铝合金在热变形过程中,存在加工硬化引起的动态硬化以及动态回复、动态再结晶引起的动态软化之间的相互竞争[16-17]。在变形初始阶段,位错增殖导致位错密度大量增加,表现为流变应力急剧增加,但随着变形温度提高,2219铝合金在变形初始阶段即发生比较明显的动态再结晶从而产生软化效应,抵消了部分加工硬化的效果,表现为真应力-应变曲线斜率降低,即流变应力增幅下降(图 1箭头所示),但依然是动态硬化起主导作用。随着变形的继续,动态软化机制逐渐处于主导地位,导致加工硬化效果被进一步抵消,当动态硬化和软化达到平衡时,合金进入稳态变形阶段,呈现出稳态流变应力[12, 17]。

|

| 图 1 不同变形温度条件下的真应力-应变曲线 Figure 1 Curves of true stress and strain at different temperatures |

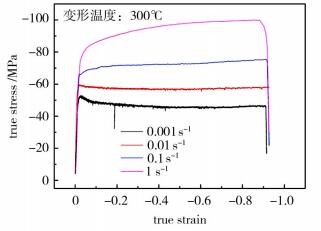

图 2为2219铝合金在相同变形量(6%)和变形温度(300 ℃)、不同应变速率下的压缩流变应力曲线。

|

| 图 2 不同应变速率条件下的真应力-应变曲线 Figure 2 Curves of true stress and strain at different strain rates |

可以看出,应变速率对2219铝合金的流变应力影响同样比较显著,在不同的应变速率下,2219铝合金的流变应力随着应变速率的增加而提高,表明2219铝合金为正应变速率敏感材料。当应变速率较高时(0.1和1 s-1),合金达到峰值应力后,几乎尚未出现稳态流变应力变形即结束;而当应变速率较低时(0.01和0.001 s-1),合金达到峰值应力后下降到一定程度,然后进入稳态变形阶段,表现出动态软化现象,达到稳态流变应力。

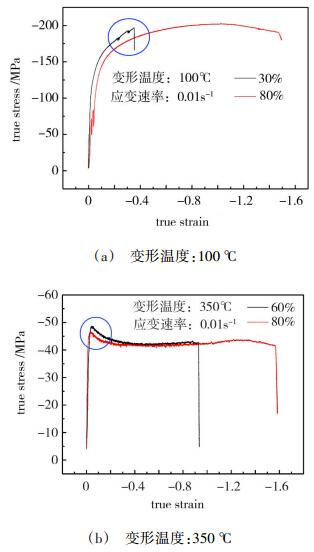

2219铝合金在变形过程中,当应变速率提高时,其变形时间缩短,激发塑性变形进行的位错滑移、攀移及交滑移过程的准备时间不充分,动态回复和再结晶将滞后发生,导致合金流变应力随应变速率增加而提高,甚至出现由于应变速率过高而引起的无稳态变形现象[16]。图 3为2219铝合金在相同应变速率(0.01 s-1)和变形温度(100/350 ℃)、不同变形量下的压缩流变应力曲线。可以看出,变形量对2219铝合金的流变应力影响不明显,在进入稳态变形阶段前,其流变应力随着变形量的提高而略有降低,且其降幅随着变形温度提高而减小,如100 ℃变形条件下其最大降幅约为20 MPa[如图 3(a)]、而350 ℃变形条件下则不超过5 MPa [如图 3(b)];当进入稳态变形后,不同变形量下的压缩流变应力曲线几乎完全重合[如图 3(b)]。

|

| 图 3 不同变形量条件下的真应力-应变曲线 Figure 3 Curves of true stress and strain at different deformation strains |

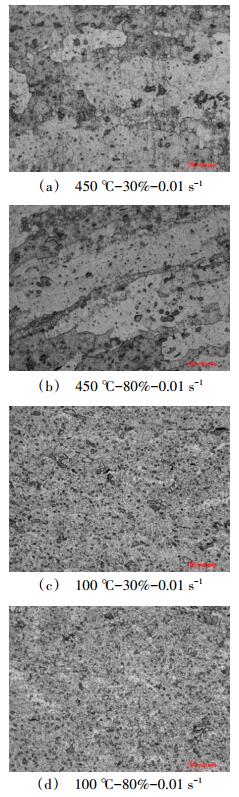

热力模拟试验结果显示:变形温度和应变速率对2219铝合金的塑性变形行为具有比较显著的影响,而变形量对其变形行为影响不明显。当变形温度高于250 ℃后,2219铝合金的流变应力水平较低,塑性变形过程易于进行,但过高的变形温度(450 ℃)将导致合金晶粒长大速率过快[如图 4(a)和4(b)],从而严重恶化合金的综合力学性能,因此2219铝合金合理的变形温度为250~450 ℃,同时该温度区间内2219铝合金不会发生“过烧” [18]。另外,2219铝合金在较高的应变速率下(1 s-1),其流变应力处于较高水平,而应变速率过低(0.001 s-1)则将导致变形时间过长,因此其合理的应变速率为0.01~0.1 s-1。此外,尽管变形量对2219铝合金的流变应力影响不显著,但随着变形量的增加,合金晶粒将显著细化,同时动态析出相显著破碎且数量增加[如图 4(c)和4(d)],这将有利于合金的综合力学性能,因此其合理的变形量应不低于30%。

|

| 图 4 不同变形条件下的显微组织 Figure 4 Microstructure of 2219 alloy after different deformation |

文献[19-20]表明:应变速率与旋轮进给速率存在以下关系:

| $ \varepsilon ' = \frac{2}{{\sqrt 3 {t_0}}}\frac{{{v_0}\sin {\alpha _0}}}{{{{\left( {1 - {\varphi _\tau }} \right)}^2}}} $ |

式中,ε'为应变速率,v0为旋轮进给速率,t0为原始壁厚,αφ为旋轮成形角,φt为变形量。

基于热力模拟试验分析、讨论的结果,设计旋压温度为300~350 ℃,应变速率为0.05~0.1 s-1,变形量为30%,旋轮成形角为25°(经验优化值)[21],主轴转速为80~100 r/min(经验优化值——针对大型结构件)[21],可获得合理的旋轮进给速率为60~120 mm/min。而旋轮进给速率与主轴转速的比值即为进给比f,由此获得合理的f为0.6~1.5 mm/r。

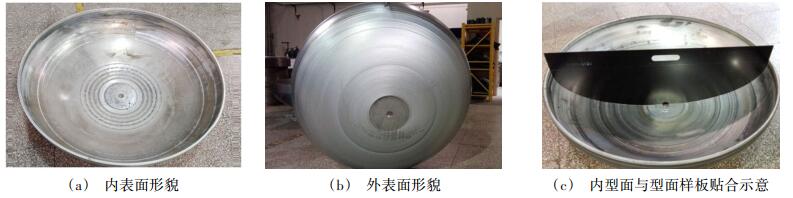

采用上述工艺对Φ1 200~1 500 mm的2219铝合金板材进行旋压变形,可以获得外型面和内表面质量都较好的大型铝合金壳体,其壁厚差<0.2 mm[图 5(a)和5(b)],壳体内型面与理论型面样板单边间隙<0.1 mm [图 5(c)]。

|

| 图 5 旋压变形后2219铝合金壳体表面形貌 Figure 5 Morphology of 2219 Al-alloy shell surface after spanning deformation |

(1)2219铝合金在高温塑性变形过程中的流变应力主要受变形温度和应变速率的影响,变形量对其影响不明显。

(2)随着变形温度的升高或应变速率的降低,应力-应变曲线中的峰值应力和稳态流变应力均呈现下降的趋势。热模拟试验结果显示:2219铝合金合理的变形温度、应变速率及变形量分别为250~450 ℃、0.01~0.1 s-1、不低于30%。

(3)基于热力模拟分析、讨论结果,设计特征旋压温度、进给比、变形量分别为300~350 ℃、0.6~1.5 mm/r、30%,可获得大型铝合金壳体且其内、外表面质量良好,壁厚差<0.2 mm,壳体内型面与理论型面样板单边间隙<0.1 mm。

| [1] |

邢军, 陈康华, 陈送义. Cu含量对2219铝合金锻件及其焊接接头组织与性能的影响[J].

航空材料学报, 2017, 37(3): 1–8.

|

| Cited By in Cnki | |

| [2] |

夏德顺. 航天运载器贮箱结构材料工艺研究[J].

导弹与航天运载技术, 1999(3): 32–41.

|

| Cited By in Cnki (31) | |

| [3] |

张子群, 姜兆亮, 魏清月. 2219铝合金动态力学性能及其本构关系[J].

材料工程, 2017, 45(10): 47–51.

|

| Cited By in Cnki | |

| [4] |

李壮, 付雪松, 常志龙. 2219 T87铝合金焊接接头的常温蠕变行为及其预测[J].

中国有色金属学报, 2014, 24(9): 2235–2242.

|

| Cited By in Cnki (1) | |

| [5] |

王祝堂. 长征五号火箭燃料箱铝合金打造[J].

有色金属加工, 2017, 46(2): 6–9.

|

| Cited By in Cnki | |

| [6] |

阴中炜, 张绪虎, 周晓建. 大型薄壁铝合金半球壳体旋压成形工艺研究[J].

材料科学与工艺, 2013, 21(4): 127–130.

|

| Cited By in Cnki (8) | |

| [7] |

徐坤和, 张文学, 阳代军. 9m级超大直径2219铝合金整体环件的研制[J].

锻压技术, 2016, 41(10): 92–97.

|

| Cited By in Cnki (2) | |

| [8] |

王祝堂. 铝助长征火箭轰然升天[J].

中国有色金属学报, 2016(3): 1–3.

|

| [9] |

王祝堂. 中国登临世界铝环件绝顶[J].

中国有色金属学报, 2017(3): 1–3.

|

| [10] |

李小强, 李元元. 大塑性变形-反应烧结TiAl合金的高温压缩屈服强度[J].

稀有金属材料与工程, 2004, 33(3): 289–292.

|

| Cited By in Cnki (7) | |

| [11] |

吴成宝, 杨合, 孙志超. 片层组织TA15钛合金的热变形行为及组织球化[J].

中国有色金属学报, 2010, 20(1): 94–99.

|

| Cited By in Cnki (9) | |

| [12] |

黄元春, 陈鹏冲, 刘宇. 2219铝合金热变形行为的研究[J].

热加工工艺, 2016, 45(6): 87–90.

|

| Cited By in Cnki (2) | |

| [13] |

欧玲, 孙斌, 王智. 2219铝合金热压缩变形流变应力[J].

材料热处理技术, 2008, 37(2): 42–45.

|

| Cited By in Cnki (21) | |

| [14] |

徐文臣, 陈勇, 王春晓. 基于平面应变压缩模型的TA15钛合金热强旋组织性能预测研究[J].

材料科学与工艺, 2013, 21(4): 65–70.

|

| Cited By in Cnki (1) | |

| [15] |

李成铭, 李萍, 赵蒙. TA15钛合金高温压缩变形行为与组织研究[J].

航空材料学报, 2013, 33(3): 25–29.

|

| Cited By in Cnki (11) | |

| [16] | 田涛.高强铝合金热变形行为研究[D].燕山大学, 2011: 25-29. |

| Cited By in Cnki | |

| [17] |

聂俊红, 聂辉文, 潘清林. 热变形条件对2124铝合金流变应力和显微组织的影响[J].

热加工工艺, 2015, 44(10): 76–83.

|

| Cited By in Cnki (2) | |

| [18] | 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2005: 248. |

| [19] |

何维均, 宋鸿武, 常海平. 铸旋轮毂热旋压过程的数值模拟及工艺优化[J].

精密成形工程, 2011, 3(2): 6–10.

|

| Cited By in Cnki (7) | |

| [20] | MAO B, WANG F, ZHAO Y, SHEN Y. Study on spinning properties of titanium alloy[J]. Chinese Journal of Rare Metals, 2004, 28: 271–273. |

| Click to display the text | |

| [21] |

王国山, 卢秀春, 徐守昌. 细长薄壁管旋压加工工艺试验研究[J].

东北重型机械学院学报, 1992, 17(3): 221–225.

|

| Cited By in Cnki (3) |