2. 中国科学院大学, 北京 100049;

3. 北京宇航系统工程研究所, 北京 100076

2. University of Chinese Academy of Sciences, Beijing 100049;

3. Beijing Institute of Astronautical Systems Engineering, Beijing 100076

高强度复合材料具有强度高、质量轻、耐腐蚀性好等优点,在航空航天领域得到了越来越广泛的应用[1]。纤维缠绕复合材料气瓶具有质量轻、绝热性能好、先泄漏后爆破等优点[2]。随着我国宇航技术的发展,对运载器提出了重复使用的要求,这对复合材料气瓶的重复使用性能提出了较大挑战。其技术难点主要包括复合材料气瓶疲劳寿命要求高、质量轻、工作压力高等[3-4]。目前,航天用高压复合材料气瓶的重复使用次数一般不超过100次。

本文在综合考虑疲劳寿命、气瓶强度、质量、经济性、工艺性几个方面的情况下,提出了一种可重复使用轻质高压复合材料气瓶,对其结构形式、材料选择、内衬结构和复合材料铺层进行了设计,利用有限元软件对其强度、寿命、静力状态和自紧压力进行了仿真分析,开展了复合材料气瓶爆破试验和液压循环疲劳试验,对气瓶强度和重复使用性能进行了验证。

1 气瓶结构方案设计 1.1 结构形式和原材料选择重复使用复合材料高压气瓶采用金属内胆/复合材料层的结构,采用纤维缠绕成型工艺,充分利用复合材料可设计性强和质量轻的优点,保证复合材料气瓶在工作压力下“只漏不爆”的安全失效模式[5],同时,金属内衬保证了气瓶的气密效果,起到支撑的骨架作用。复合材料层采用高强碳纤维增强环氧树脂体系制作。其中增强材料采用T700碳纤维。复合材料单丝拉伸强度达到4.9 GPa,拉伸模量达到230 GPa,可以满足航天复合材料气瓶高结构效率的要求[6]。

铝与碳纤维复合材料接触时由于腐蚀介质的存在会产生电化学腐蚀,其中复合材料中的碳纤维作为阴极,金属作阳极。金属表面发生氧化反应,金属转化为金属离子进入腐蚀介质[7]。金属内衬和碳纤维复合材料层之间的连接层有两个作用:一方面防电化学腐蚀;另一方面保证复合材料层和金属内衬层之间可靠连接,保证复合材料气瓶的承载性能,避免出现脱粘等影响复合材料气瓶承载力的缺陷。在工程实际应用中,采用环氧树脂基体、织物增强胶膜等方式进行复合材料层与铝合金内衬的连接,能够有效地起到防电化学腐蚀与有效粘接功能。

内胆层在工作时主要起气密作用,在成型过程中主要起芯模和“骨架”的作用,同时也是影响容器的疲劳性能的一个主要因素[8]。采用铝合金作为金属内衬,并采用旋压成型,避免出现焊接结构,提高复合材料气瓶的可靠性。

1.2 瓶体结构设计气瓶内衬见图 1,筒段壁厚设计为1.4 mm,封头型面为椭球面。纤维缠绕共50层,其中环向24层,纵向26层。

|

| 图 1 气瓶内衬 Figure 1 Liner of pressure vessel |

复合材料气瓶为旋转对称结构,故对复合材料气瓶建立1/8有限元模型,三个对称面施加对称约束,在内衬内表面施加均布压力载荷。气瓶铝合金内衬采用SOLID95单元进行网格剖分,复合层应用SHELL99单元进行剖分,SHELL99单元与SOLID95单元的单元面重合,并且共用节点。

金属内衬选择各向同性材料,力学性能参见表 1;复合材料层选择三维正交各向异性材料,采用弹性本构关系。定义纤维方向的弹性模量E1,相互正交且垂直于纤维方向的弹性模量E2、E3,三个方向的剪切模量G12、G13、G23及泊松比ν12、ν13、ν23,材料参数见表 2。

| 抗拉强度/MPa | 屈服极限/MPa | 延伸率/% |

| 310 | 270 | 10 |

| E1/GPa | E2/GPa | E3/GPa | G12/GPa | G13/GPa | G23/GPa | ν12 | ν13 | ν23 |

| 135 | 10 | 10 | 5 | 5 | 7 | 0.32 | 0.32 | 0.32 |

复合材料气瓶内压静力分析使用Static分析类型,施加线性递增载荷步。以3 MPa为步长,局部加载,直至破坏。随内压载荷增加,应对复合材料发生基体破坏、纤维分层和纤维断裂的损伤情况进行判断。基体破坏指复合材料树脂基体发生开裂,纤维分层指临近两层缠绕纤维的界面发生开裂,纤维断裂指缠绕纤维发生断裂。为了更真实的模拟气瓶的实际情况,在每步完成后对结果进行叠加,再对单元进行检查,如复合材料层发生损伤则应进行相应的刚度折减。

蔡―吴(S.W.Tsai― E.M.Wu.)二阶式理论一直是层合复合材料分析中较为权威的理论,以该理论为主,见式(1)、(2),如式(1)中左边计算值大于1,则发生破坏。同时辅以最大应力准则[式(3)],来区分按蔡―吴理论预测发生破坏时,结构发生的是纤维断裂破坏还是基体开裂破坏,如果是纵向即纤维方向发生破坏,则认为是纤维断裂,如果是横向或剪切破坏,则认为是基体开裂。

| $ {F_1}{\sigma _1} + {F_2}{\sigma _2} + {F_{11}}\sigma _1^2 + {F_{22}}\sigma _2^2 + 2{F_{12}}{\sigma _1}{\sigma _2} + {F_{66}}\tau _{12}^2 = 1 $ | (1) |

| $ \left\{ \begin{array}{l} {F_1} = \left( {{X_{\rm{c}}} - {X_{\rm{t}}}} \right)/{X_{\rm{c}}}{X_{\rm{t}}}, {F_2} = \left( {{Y_{\rm{c}}} - {Y_{\rm{t}}}} \right)/{Y_{\rm{c}}}{Y_{\rm{t}}}\\ {F_{11}} = 1/{X_{\rm{c}}}{X_{\rm{t}}}, {F_{22}} = 1/{Y_{\rm{c}}}{Y_{\rm{t}}}, {F_{66}} = 1/{S^2}\\ {F_{12}} = - \frac{1}{2}\sqrt {{F_{11}}{F_{22}}} \end{array} \right. $ | (2) |

| $ \left\{ \begin{array}{l} - {X_{\rm{c}}} \le {\sigma _1} \le {X_{\rm{t}}}\\ - {Y_{\rm{c}}} \le {\sigma _2} \le {Y_{\rm{t}}}\\ |{\tau _{12}}| \le S \end{array} \right. $ | (3) |

式中,σ1、σ2、τ12分别为纵向、横向、剪切应力;Xt、Xc分别为单层板纵向拉伸、压缩强度;Yt、Yc分别为单层板横向拉伸、压缩强度;Sc单层板面内剪切强度。

一般用Chang-Chang准则判断纤维分层,其表达式见式(4)。eD≥1时发生纤维分层,eD<1时不发生纤维分层。

| $ {D_\alpha }\left[ {{{\left( {\frac{{^n{{\bar \sigma }_4}}}{{^n{S_c}}}} \right)}^2} + {{\left( {\frac{{^{n + 1}{{\bar \sigma }_5}}}{{^{n + 1}{S_c}}}} \right)}^2} + {{\left( {\frac{{^{n + 1}{{\bar \sigma }_2}}}{{^{n + 1}Y}}} \right)}^2}} \right] = {e_{\rm{D}}}^2 $ | (4) |

式中,Dα为由实验确定的经验常数;n为层序号;Y为单层板强度;σ2、σ4、σ5分别为横向、层间、沿纤维方向的层间平均应力。

当发生基体破坏时,E2和E3应折减为原来的千分之一;当发生纤维分层时,E2、E3、G12、G13应折减为原来的千分之一;当发生纤维断裂时,E1、E2、E3、G12、G13、G23均应折减为原来的千分之一。

经分析,得到气瓶的爆破强度为81 MPa。当内压为12 MPa时,开始发生分层破坏;达到48 MPa时,开始发生纤维断裂;达到81 MPa时,发生纤维穿洞,即达到气瓶承载能力极限。气瓶损伤分布如图 2所示。在内压为81 MPa的气瓶损伤图中,纤维断裂穿透单元为破坏的起始位置,除封头管嘴处小区域发生分层外,气瓶其余区域均发生了纤维断裂。分析得到气瓶的破坏极限为81 MPa。

|

| 图 2 损伤演化图 Figure 2 Figure of damage evolution |

内衬内表面施加23 MPa内压,接管端施加平衡载荷。计算得到内衬mises应变-应力分布如图 3所示。从图 3(a)可知在23 MPa工作压力下,内衬最大mises应变发生在直筒段,约为0.76%。从如图 3(b)可知内衬直筒和封头部分区域mises应力均达到6061铝合金屈服极限(321 MPa),出现屈服。在封头与直筒过渡区域,mises应力也接近6061铝合金屈服极限,此处因结构原因应力稍低于周边。在封头连接管嘴端由于有过渡圆角,壁厚较厚,材料未出现屈服。

|

| 图 3 内衬mises应变-应力分布 Figure 3 Distribution of lining mises strain and stress |

复合材料气瓶一般通过缠绕层设计保证各缠绕层受力基本均匀,因为结构原因,通常用最外层受力状况分析缠绕层受力情况。气瓶缠绕层直筒段最外层纤维方向应力和应变分布如图 4所示。从图 4(a)看出纤维方向最大应力968 MPa,从图 4(b)看出纤维方向最大应变0.73%。可以看出,复合材料层沿纤维方向最大应力低于其拉伸强度1.4 GPa,满足要求。

|

| 图 4 缠绕层最外层纤维方向的应力-应变分布 Figure 4 Distribution of stress and stain in paralle fiber direction of composite material layer |

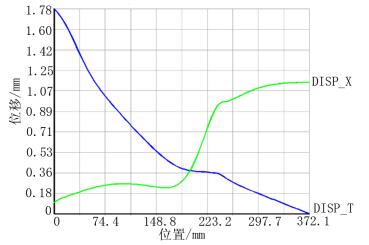

图 5为轴向及径向位移响应,横坐标原点为接管与封头的连接位置,终点为直筒段中面位置,DISP_X曲线为径向位移,DISP_T曲线为轴向位移。可以看出管嘴处轴向位移最大,约为1.78 mm。封头与直筒段的连接处及筒身中部径向位移最大,约为1.14 mm。

|

| 图 5 轴向及径向位移 Figure 5 Axial and radial displacement |

Manson-coffin公式是目前应用最为广泛的应变疲劳寿命预测公式,实现了低周疲劳寿命研究从定性发展到定量研究的突破,也为高温低周疲劳寿命预测技术的发展奠定了基础[9]。根据Manson-coffin公式,ε - N曲线可写为

| $ \varepsilon = {\varepsilon _{{\rm{ea}}}} + {\varepsilon _{{\rm{pa}}}} $ | (5) |

| $ {\varepsilon _{{\rm{ea}}}} = \frac{{\sigma _{\rm{f}}^{'}}}{E}{\left( {2N} \right)^b} $ | (6) |

| $ {\varepsilon _{{\rm{pa}}}} = \varepsilon _{\rm{f}}^{'}{\left( {2N} \right)^c} $ | (7) |

式中,N为疲劳寿命,εea为弹性应变,εpa为塑性应变。σf'称为疲劳强度系数,具有应力量纲;b为疲劳强度指数;E为弹性模量;εf'称为疲劳延性系数,无量纲;c为疲劳延性指数。针对金属材料,疲劳强度指数b一般为-0.06~-0.14,本文取-0.1 [10]。对于疲劳强度系数σf',如果没有试验数据,可以取σf' = 1.75σb,σb为材料的抗拉强度,对于铝合金材料,σb=310 MPa,计算出σf' = 542.5 MPa。疲劳延性指数c一般为-0.5~-0.7。对于疲劳延性系数εf',如果没有试验数据,可以取0.5εf0.6,εf=ln(100/(100-RA)),RA为材料的断面收缩率,对铝合金材料,RA = 35,计算出εf' = 0.3。铝合金弹性模量E=76.7 GPa。

根据图 3(a)所示的计算结果,内衬最大应变为ε = 0.76%,根据式(5)~(7),迭代计算出相应的疲劳寿命为N=1 678次。重复使用复合材料气瓶要求使用次数不少于300次,按照4倍安全裕度其疲劳寿命应不少于1 200次,因而本方案设计的复合材料气瓶是满足其重复使用次数要求的。

3 试验验证复合材料气瓶的重复使用工况主要为反复充压-泄压,因此,为了验证气瓶的重复使用性能满足要求,分别使用1件气瓶开展了气瓶液压爆破试验和压力循环疲劳寿命试验。气瓶设计重复使用次数为300次,按照4倍设计裕度,在1 200次0 MPa-工作压力-0 MPa压力循环后,如果气瓶没有发生泄漏,则认为气瓶疲劳寿命满足设计要求。

气瓶液压爆破试验方法是气瓶置于安全防护装置中,用纯净水作为介质,通过液压泵为气瓶增压,同时记录压力变化,直至气瓶爆破。试验得到气瓶爆破压力为84 MPa,破坏位置为气瓶直筒与封头连接处,气瓶爆破照片如图 6所示,这与仿真分析结果基本一致,验证了仿真模型的有效性。

|

| 图 6 气瓶爆破照片 Figure 6 Blasting photo of pressure vessel |

压力循环疲劳试验系统原理如图 7所示。试验系统由液压泵、电磁阀、控制仪、压力传感器压力表及手阀组成,通过液压泵为气瓶增压,增压速率为1 MPa/min,试验介质采用纯净水,通过压力传感器采集压力信号并输入至控制仪,当压力达到23 MPa时,保压30 s,然后控制仪输出信号打开电磁阀泄压,泄压完毕后电磁阀关闭,液压泵重新为气瓶增压。增压、泄压由气瓶同一端管嘴。

|

| 图 7 液压循环试验系统 Figure 7 Hydraulic cycle test system |

如此反复共完成1 200次0~23 MPa~0压力循环试验,试验系统实物如图 8所示。经过1 200次0~23 MPa~0压力循环试验,气瓶未发生泄漏、破坏等异常,疲劳试验后,对气瓶进行液压强度试验,加压至46 MPa,并保持5 min,气瓶未发生爆破。通过试验验证,气瓶满足1 200次压力循环疲劳寿命,按4倍设计裕度,可以满足重复使用300次的要求。

|

| 图 8 气瓶疲劳寿命试验照片 Figure 8 Fatigue life experienment of pressure vessel |

(1)可重复使用复合材料气瓶采用金属内胆/复合材料层结构形式,复合材料采用T700碳纤维复合材料,金属内衬采用铝合金6061,内衬厚约1.4 mm。

(2)利用有限元软件对其强度、寿命、静力状态和自紧压力进行了仿真分析,得到气瓶爆破压力81 MPa,0-23 MPa-0液压循环疲劳次数1 678次。

(3)开展了可重复使用复合材料气瓶液压爆破和液压疲劳循环试验,得到爆破压力84 MPa,0-23 MPa-0液压循环1 200次后气瓶没有泄漏或破坏。

(4)通过仿真与试验的对比,验证了仿真分析的有效性。同时表明,所设计的可重复使用复合材料气瓶满足23 MPa工作压力重复使用300次要求。

| [1] |

杜善义. 先进复合材料与航空航天[J].

复合材料学报, 2007(1): 1–12.

|

| Cited By in Cnki (844) | |

| [2] |

崔广群, 肖文刚, 仙宝君, 等. 航天用超高压复合材料气瓶的研制[J].

玻璃钢/复合材料, 2014(6): 40–43.

|

| Cited By in Cnki (3) | |

| [3] |

叶超, 史淑娟, 周浩洋, 等. 可重复使用增压输送技术发展研究[J].

航天制造技术, 2013(1): 7–12.

|

| Cited By in Cnki | |

| [4] |

李洪. 智慧火箭发展路线思考[J].

宇航总体技术, 2017, 5(1): 1–7.

|

| Cited By in Cnki (1) | |

| [5] |

池秀芬, 刘志栋, 王小永. 复合材料缠绕压力容器的失效风险分析[J].

真空与低温, 2006, 12(4): 226–230.

|

| Cited By in Cnki (16) | |

| [6] |

申宏旋, 毛丽贺. 国产碳纤维与东丽碳纤维的性能[J].

纺织科技进展, 2016(6): 35–37.

|

| Cited By in Cnki | |

| [7] | 陈营.铝合金内衬碳纤维全缠绕气瓶有限元分析与优化设计[D].大连理工大学, 2011 |

| Cited By in Cnki | |

| [8] | 吴祥.复碳纤维-铝合金复合材料气瓶的应力分析与优化设计[D].北京化工大学, 2012 |

| Cited By in Cnki | |

| [9] |

王道连, 叶超, 许光, 等. 复合材料气瓶随机振动环境下疲劳寿命分析[J].

强度与环境, 2015(2): 18–22.

|

| Cited By in Cnki (1) | |

| [10] | 朱庆流.石油钻杆接头的疲劳分析[D].哈尔滨工程大学, 2009 |

| Cited By in Cnki |