2. 天津航天长征技术装备有限公司, 天津 300462

2. Tianjin aerospace long march technology equipment co. LTD, Tianjin 300462

钛合金材料是以低密度、高比强度、耐高温性能良好等特点而广泛应用于军工领域。在钛合金零件的成形加工方面虽然取得了一定的进展,钛合金属于难加工材料,锻造温度窄,变形抗力大,充填能力差,原材料成本高,常规的锻造成形方法不利于材料利用率和生产周期的提高,同时难以保证材料的力学性能和组织性能[1-2]。等温锻造是提高钛合金塑性成形时流动性、降低变形抗力最有效的加工方法之一。等温锻造成形方法生产钛合金锻件,易于成形零件的结构和尺寸,利于保证组织和性能[3]。

本次研究的叶栅环零件净重0.83 kg,采用传统的自由锻造方法成形时毛坯重约4.5 kg,约80%以上的原材料被机加工掉,造成贵金属的浪费。同时,结合钛合金材料的特性,机加工困难,生产效率低,从而导致该产品的生产制造周期长。本文主要研究了钛合金叶栅环的等温成形技术,通过等温锻造生产出的零件,辅助以少量机加工序,成形最终零件尺寸,保证零件质量的一致性和稳定性。

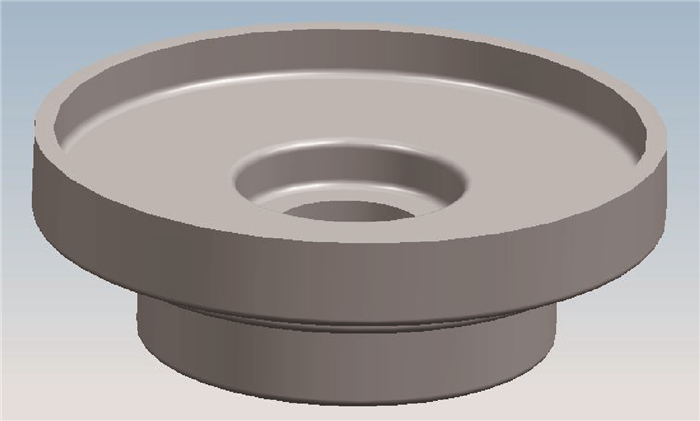

1 工艺分析及有限元模型某航天型号发动机上用叶栅环零件如图 1所示,最薄壁厚尺寸为4 mm,最深壁厚高度20 mm,最大厚高比达到5,在锻造工艺中属于典型薄壁件,叶栅环零件等温锻造成形时锻造比大,变形复杂。

|

| 图 1 TC4钛合金叶栅环零件图 Figure 1 Drawing of TC4 titanium alloy cascade ring part |

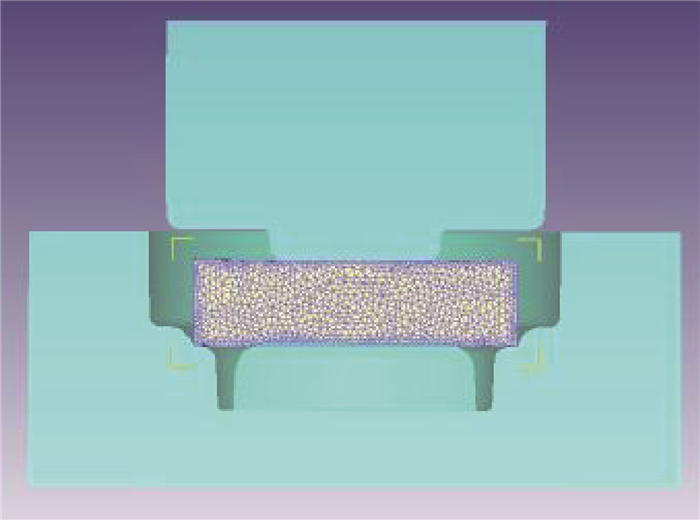

TC4叶栅环等温锻造成形的数值模拟模型如图 2所示,坯料为Φ28 mm规格的棒料。采用三维数值模拟技术进行建模分析计算,根据钛合金等温成形工艺及实际生产情况,初步确定边界条件中的始锻温度为920℃,摩擦因子m=0.1,下压速度为0.5 mm/s,模具设定为刚体,和工作同温且与外界隔热。

|

| 图 2 数值模拟模型 Figure 2 Numerical simulation model |

在等温成形过程中,各个工艺参数对叶栅环的成形质量都有着一定的影响,为研究各因素对成形的影响规律,利用DEFORM-3D数值分析软件,选用二分之一镜像结构模型,采用单因素轮换法,对影响成形质量较大的因素:始锻温度、下压速度和摩擦因子三个边界条件进行研究研究,分析各因素的影响规律[4]。

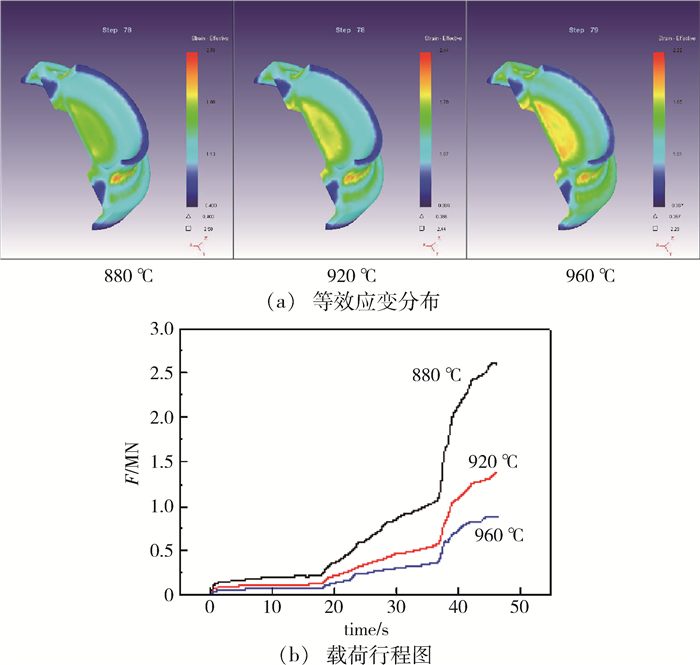

2.1 锻造温度对等温成形的影响规律图 3为上模速度为0.5 mm/s,摩擦因子m=0.1下等效应变分布图与载荷行程曲线。由图 3(a)可以看出,随着锻造温度的升高变形均匀化程度逐渐提高,有利于提高制件的整体力学性能的统一性。不同温度的等效应变分布图具有相似的分布,叶栅环颈拐角处变形较大。

|

| 图 3 上模速度为0.5 mm/s,摩擦因子为0.1时的等效应变分布及载荷行程曲线 Figure 3 Equivalent strain distribution map and load stroke curve under top speed of 0.5mm/s and the friction coefficient of 0.1 |

由图 3(b)可以看出,在不同的锻造温度下,载荷行程曲线具有相同的变化趋势,载荷均随着行程的增大而增大。但在相同的上模速度和摩擦因子下,880、920、960℃时的终锻载荷分别为2.6、1.3、0.8 MN,载荷降低了69.2%。这是因为较高的温度导致合金热激活作用增加,原子平均动能增大,晶体产生滑移的临界剪切应力相应减小,且随着温度的升高,动态回复和再结晶也更容易的发生,抵消了一部分由于塑性变形造成的加工硬化,因而材料流动应力降低,降低了载荷,有利于零件的成形。提高锻造温度将使得锻件变形更均匀,降低设备吨位的需求,有利于零件的成形和提高模具的使用寿命,但是过高的变形温度也会使锻件组织和性能产生不利影响。

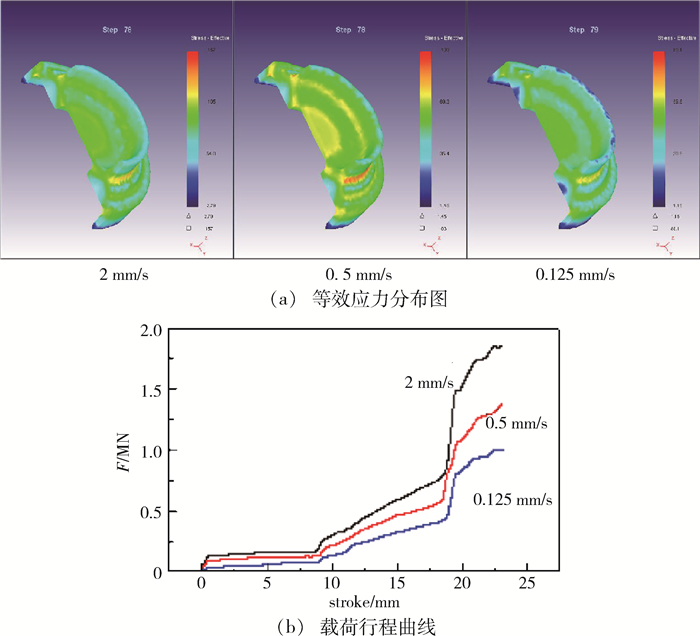

2.2 下压速度对等温成形过程的影响规律图 4是变形温度为920℃,摩擦因子为0.1时不同上模速度的等效应力分布图与载荷行程曲线。由图 4(a)可以看出,上模速度由2 mm/s减低到0.125 mm/s时最大等效应力由157 MPa降低为89.1 MPa。这表明TC4合金的变形抗力具有非常显著的正应变速率依赖特性,随着应变速率的降低其变形抗力迅速降低。当上模速度较大时,材料内部没有足够的时间进行回复和再结晶,从而导致等效应力迅速提高,与此同时等效应力的差值也随之显著的提高。上模速度的减小,最大等效应力及其差值也随之降低,有利于变形的继续进行。

|

| 图 4 变形温度为920℃,摩擦因子为0.1时的等效应力分布图及载荷行程曲线 Figure 4 Equivalent stress distribution map and load stroke curves at deformation temperature of 920℃ and factor friction 0.1 |

由图 4(b)可以看出上模速度为2、0.5、0.125 mm/s时,终锻载荷分别为0.18、0.13、0.1 MN、,载荷降低了44.4%。当上模速度较大时,变形时间短,材料没有足够的时间进行回复和再结晶,从而导致等效应力的提高和不均匀。因此,降低上模速度对降低成形载荷,减小设备吨位有较大帮助。

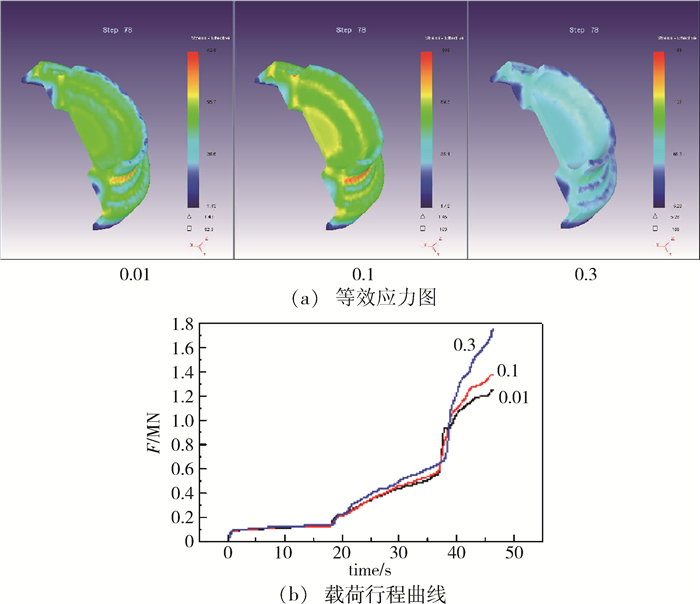

2.3 摩擦条件对等温成形过程的影响规律图 5为变形温度为920℃,上模速度为0.5 mm/s时不同摩擦条件下的等效应力图与载荷行程曲线。由图 5(a)可以看出,当摩擦因子为0.01时,等效应力为82.8 MPa;而当摩擦因子为0.3时,等效应力增大到188 MPa。可见,随着摩擦因子的增大,等效应力相应增大,其变形抗力也随摩擦因子的增加而增大。

|

| 图 5 变形温度为920℃,上模速度为0.5mm/s时的等效应力图及载荷行程曲线 Figure 5 Equivalent stress map and load stroke curve deformation temperature 920℃ and top speed 0.5mm/s |

由图 5(b)可以看出,不同摩擦条件下载荷曲线趋势大致相同,当摩擦因子由0.01变为0.3时,前三阶段载荷差别只变化了不到10%,在变形最后阶段载荷才出现了较大差异。在变形末期,摩擦系数由0.3变0.1时,减小了22%,有了较大的减少,但摩擦系数为0.01和0.1时,载荷的差别仍然只有8%,改善不明显。这是由于在成形末期,变形主要集中在较窄的环状模具型腔的填充,摩擦的作用变得明显,造成成形载荷上升。摩擦系数越大,这种作用越明显,故造成了载荷的较大差别。因此,在进行大型零件的锻造时,应该尽可能多的改善模具的润滑条件。考虑到摩擦系数0.01和0.1之间改善不明显,实际锻造中可采用0.1从而降低润滑成本并满足使用要求。

综上所述,锻造温度越低、锻造速度越快及摩擦系数越大时,等效应力越大,等效应变差值越大,终锻载荷就越大,越不利于成形过程。因此,在符合实际生产要求的情况下,应选取尽可能高的温度,尽可能小的速度及尽可能小的摩擦系数,考虑到过随后的机械性能,生产效率的要求、模具材料使用温度及摩擦条件的限制,优化后的参数选定为:锻造温度为920℃,上模下压速度为0.5 mm/s,坯料与模具的摩擦系数为0.1以下。

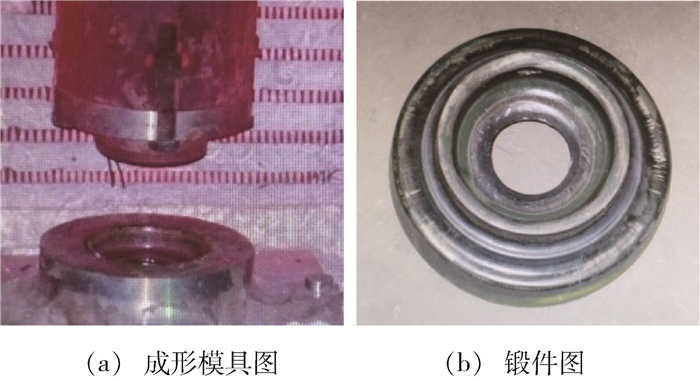

3 物理实验结果物理实验的生产工艺流程为:模具炉膛加热—坯料加热—保温—涂润滑剂—压制成形—取件。成形工装模具及锻件如图 6所示。对图 6(b)中实物进行研究检验,锻件部位无缺陷,成形质量完好。对叶栅环进行热处理后取样检测力学性能得到的性能指标如表 1,从表中看出,性能指标满足设计需求。

|

| 图 6 成形模具及锻件实物图 Figure 6 Forming die and forging material |

| 数据来源 | σb/MPa | σ0.2/MPa | δ5/% | 尺寸精度/mm | Ra/mm |

| 技术要求 | 895 | 825 | ≥10 | ±0.2 | 3.2~6.3 |

| 测试结果 | 1027 | 928 | 14.4 | ±0.2 | 6.3 |

在物理实验过程中,所选用的氮化硼(BN)是一种在钛合金等温锻造中广泛应用的润滑剂,一般常用钛合金圆滑压缩法测定摩擦系数,TC4在等温锻造条件下选用BN润滑剂时,用圆环压缩法测定的摩擦系数为0.057[5], 这一系数优于模拟中摩擦系数值所要求的0.1,满足理论要求。

4 结论(1) 对于高肋薄壁结构的叶栅环零件,通过数值模拟与物理实验的方式开展了等温成形工艺的研究分析。

(2) 通过数值模拟研究,研究了始锻温度、下压速度和摩擦因子对成形过程的影响规律,三者的最佳工艺参数分别为:920℃、0.5 mm/s和0.1以下。

(3) 在数值模拟的基础上,制定了实际生产的成形工艺,最终得到的零件满足设计使用需求。

| [1] |

王兵, 孟凡起, 张龙飞. TC4叶栅环等温锻造成形工艺研究[J].

航空制造技术, 2015, 17: 117–119.

|

| Cited By in Cnki (1) | |

| [2] |

李梁, 孙健科, 孟祥军. 钛合金的应用现状及发展前景[J].

钛工业发展, 2004: 5.

|

| Cited By in Cnki (138) | |

| [3] |

王晓英, 周建华, 庞克昌. 上海钢研[J].

航空用钛合金等温锻件研制, 2005, 2: 8–11.

|

| Cited By in Cnki | |

| [4] | 李飞, 吴伏家. TC4钛合金等温锻造工艺数值模拟[A].机械工程与自动化, 2008, 4(2): 74-75. |

| Cited By in Cnki (12) | |

| [5] |

曲银化, 孙建科, 孟祥军. 钛工业进展[J].

钛合金等温锻造技术研究进展, 2006, 23(1): 6–9.

|

| Cited By in Cnki |