2. 航天材料及工艺研究所, 北京 100076

2. Aerospace Research Institute of Materials & Processing Technology, Beijing 100076

随着航空航天技术的进步和武器装备高防护性能的发展,纤维增强聚合物基复合材料等高性能防热结构材料[1-3]具有优良的比强度和比刚度,较好的耐热性、耐腐蚀性和绝缘性,可实现复杂部件整体成型。因此纤维增强复合材料在航空航天领域以及武器装备上得到了越来越广泛的应用。

由于复合材料是非均质和各向异性的。玻璃纤维增强树脂基复合材料的力学性能与纤维、基体树脂的种类、体积含量、纤维排列方向、铺层次序和层数等密切相关,具有各向异性,纤维拉伸强度高、硬度高、层间剪切强度低,材料的导热性差,弹性模量低、易变形。各向异性、层间剪切强度低,钻孔时容易产生分层、撕裂、毛刺、崩边等缺陷;导热性差,热导率只为奥氏体不锈钢的1/5~1/10,切削区的温度较高,刀具寿命缩短同时易引起材料烧焦;硬度高使得刀具磨损速度加快,刀具钝化,造成产品撕裂等;弹性模量低、易变形,对孔的位置精度造成一定影响。玻璃纤维增强树脂基复合材料属于难加工材料。

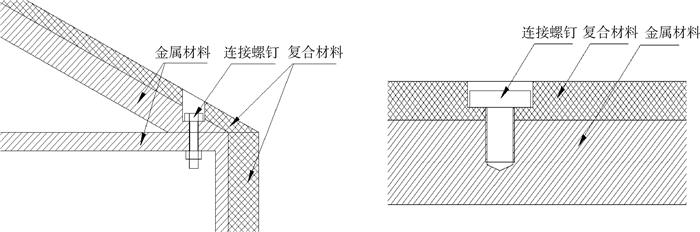

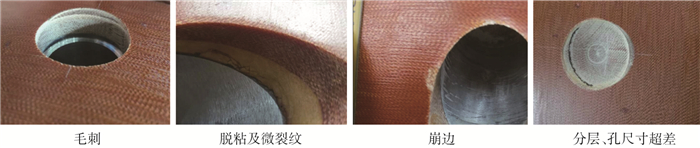

复合材料与金属材料胶接后形成防热结构复合构件,达到力学、热物理性能等方面的要求。但纤维增强复合材料属于难加工材料,复合构件由于组份材料加工性能的巨大差异更加难以加工,钻孔加工时产生的问题也更加棘手,在加工过程中容易产生诸多缺陷。加工的方向是经由复合材料到金属件,最终穿透或不穿透,常见的台阶孔形式见图 1所示。在孔形成通路前,所有的碎屑都是通过刀具和孔的间隙挤出,且两种材料受轴向和径向力,极易出现:(1)材料发生分层、撕裂、毛刺、崩边;(2)孔表面粗糙及微裂纹;(3)孔不圆及尺寸误差;(4)材料间脱黏等缺陷,这些缺陷可单独或者同时出现,见图 2。

|

| 图 1 台阶孔形式 Figure 1 Forms of stepped hole |

|

| 图 2 复合构件常见加工缺陷 Figure 2 Common processing defects of composite components |

相比于单种复合材料的加工,复合构件的加工对于工装、刀具、加工参数等有了更高的要求,尤其是尺寸相对较大的台阶孔,目前国内外对于这类复合构件的加工研究较少。

本文以玻璃纤维增强树脂基复合材料防热层以及金属铝复合构件为研究对象,二者之间使用环氧胶黏剂进行黏接固化后进行机械加工研究。通过设计钻孔工装,对钻削区及周围材料施加一定的预压力,改善材料加工区的切削加工性;合理选择刀具材料、设计刀具几何角度参数,快速剪断孔周围的纤维而不从基体中拉出;合理选择工艺参数是提高加工质量的保证。

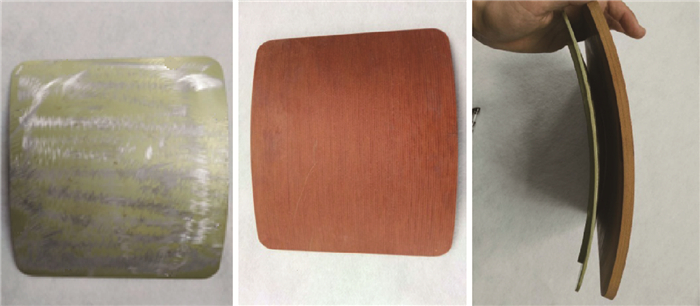

1 实验 1.1 原材料复合材料选用玻璃纤维/环氧树脂预浸料缠绕成型,机加成弧面盖板;另备型面匹配的2A12T4铝盖板,胶接面打磨后使用环氧胶黏剂与复合材料进行黏接,固化后成为复合构件备用。

|

| 图 3 备用产品照片 Figure 3 Spare products |

采用国产Z3080摇臂钻床,最大钻孔直径80 mm,主轴转速16~1250 r/min,进给量0.04~3.2 mm/r。

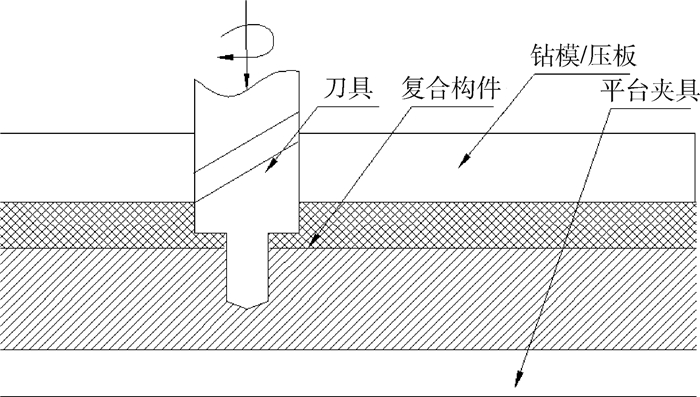

1.3 加工工装复合构件的加工,在加工区必须以夹层受力的方式对材料进行预紧施压,一方面可以提高加工区的刚度,另一方面也可以稳固材料间的结合性。工装的设计要考虑到施压方式、定位方式、操作简易性等。并尽量与产品进行大面积接触,避免局部位置变形或材料发生损伤。如图 4所示,复合构件的上表面必须和钻模或压板贴合并压实,复合构件的下表面必须和平台夹具面贴合并压实。钻模或压板、复合构件以及平台夹具须通过紧固装置进行加压预紧。

|

| 图 4 加工工装 Figure 4 Tooling |

选用合理的刀具材料、刀具结构及几何参数是解决复合材料及复合构件难加工问题的关键。金属钻孔加工刀具材质多为高速钢、硬质合金。复合材料钻孔加工刀具材质多为金刚石、硬质合金。高速钢强度、韧性较好,但不耐磨,一般的钻头常规材料如W18Cr4V等,加工玻璃钢材料钻头磨损相当严重,且钻孔的周围复合材料分层量大[1];而采用硬质合金或金刚石钻头来加工玻璃钢材料,钻头的磨损情况大大下降,孔的质量好。硬质合金与金刚石相比,前者韧性相对好,后者硬度相对高,但这两种材料的刀具造价高昂,制造周期较长。为了降低成本同时解决加工中钻头的芯部韧性问题,实验钻头采用镶合金形式,即本体为40Cr钢材,焊接硬质合金刀片H10F。H10F为山特进口刀片,适用于低速切削,高进给率,断续切削,加工铝、钢、铸铁、耐热钢、镍基钛合金等,该合金应用范围很广。淬火硬度HCR40~50,刀体强度达到较佳状态。

1.5 加工参数对于钻速而言,高速钻孔分层小,且孔的质量较好,但是高转速钻头的磨损较快,另外转速的高低还应该根据需要钻制的孔径来进行综合考虑,孔径越大,钻速相对应调低,因为钻头的切削量较大,钻孔时钻头受力容易产生跳动,影响孔的尺寸,经过长期试验发现,超过φ25 mm的玻璃钢孔加工时转速不宜高过800 r/min。

刀具进给量则与零件的加工质量息息相关。复合材料的层间强度低,进给量增大将使钻削轴向力增大,导致材料分层和剥离,因此采用较小的进给量对提高加工质量有利。一般玻璃钢孔加工的进给量不超过0.3 mm/r。

拟在不同钻速(250、315、400、500 r/min)以及不同进给量(0.06、0.1、0.16、0.2 mm/r)条件下进行加工试验。

2 结果与讨论 2.1 加工工装复合构件的上表面和钻模或压板贴合并压实,复合构件的下表面和平台夹具面贴合并压实。钻模或压板、复合构件以及平台夹具须通过紧固装置进行加压预紧。实验表明,工装的设计极大程度上减少了复合构件加工缺陷。

优点如下:

(1) 提高了加工区的刚度,改善了其钻削加工性能,压板、平台夹具极大地改善了复合构件的钻入、钻出条件,有效地防止了孔口处的层间分层、崩边及外层材料隆起;如果上层压板是钻模的情况下,还可以提高孔的直线度、位置精度等;

(2) 稳固材料间的结合性,减轻了纤维的回弹和退让,从而更为有效地实现刀具对纤维的快速切断,并防止孔壁纤维拔出、拉毛;

(3) 施加的预紧力平衡了加工中产生的拉伸应力,减少出、入口处的裂纹及毛刺。

2.2 刀具刀具材料、结构形式选定后,刀具切削部分的几何参数对刀具切削性能的影响就成为主要因素,它对切削变形、切削力、切削温度、刀具磨损度等有着重要的影响。铣削加工刀具中钻头主要研究的几何参数为螺旋角和后角。

2.2.1 螺旋角p较大的螺旋角切削扭矩和轴向力减少,切削轻快,排屑也较容易,可减少分层和拉毛等缺陷的发生。涉及到两种材料同时加工,螺旋角增大有助于增加刀具参加切削的刃较长,作用在单位切削刃上的切削力减小,刀具切入切出较为平稳,对刀具的耐用度提高有所帮助。大的螺旋角设计使得切削刃的前角加大,故切削锋利,切削阻力小,不容易断钻。但螺旋角过大,则钻头刚性严重下降,排屑距离过长,反而容易断钻和影响孔径。一般加工铝合金的钻头螺旋角选30°~45°,加工玻璃钢的钻头螺旋角选20°~30°较为适宜[2-5]。

2.2.2 后角α刀具的后角不同,加工时产生的分层和毛刺问题也会各不相同。后角的设定一般根据产品材料、加工厚度、刀具材料来选择,从而达到最佳加工效果,即钻孔分层少、毛刺少,且钻头磨损量小。长期实践表明,金属和玻璃钢的加工,主切削刃后角可以选择13°~15°,可以保证切削刃锋利而轻快,切削扭矩和轴向力减少,切削轻快,排屑也较容易,可减少分层和拉毛等缺陷的发生。

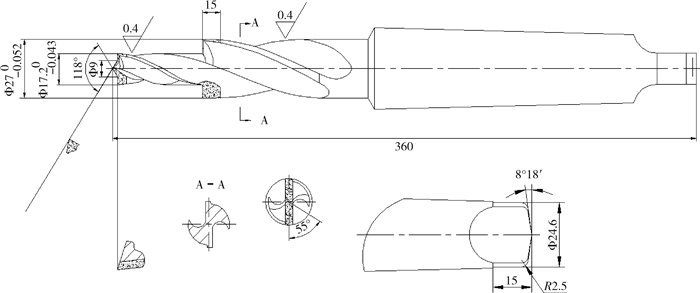

使用该钻加工曲面时,可先用平钻加工出平台,然后在此基础上再加工出台阶孔,加工过程中只更换刀具,工装的压紧力不松开。理论上钻孔孔径越大,排屑越多,对孔的质量影响越大。因此本试验选择复合构件钻孔孔径近上限:φ27+0.3/φ17+0.5 mm台阶通孔,为钻孔研究对象,该尺寸也是导弹部段间连接孔目前用到的最大尺寸。图 5是按照台阶孔尺寸设计的镶合金复合钻头。

|

| 图 5 镶合金复合钻头 Figure 5 Alloy composite bit |

分别制作35°(螺旋角p)/15°(后角α)及25°(螺旋角p)/15°(后角α)两种钻头进行加工比对。

结果35°(螺旋角p)/15°(后角α)钻头在加工过程中发生断裂,见图 6所示。可见,螺旋角的增大使该种形式的钻头刚性下降。而25°(螺旋角p)/15°(后角α)钻头连续加工多个孔后状态完好并仍然保持锋利。在后期的试验中表明,该钻头可持续加工超过100个台阶孔,钻头不发生断裂,加工效率较高。

|

| 图 6 35°(螺旋角p)/ 15°(后角α)钻头加工后情况 Figure 6 Post processing- bit of 35° (helix angle-p) / 15° (rear angle-α) |

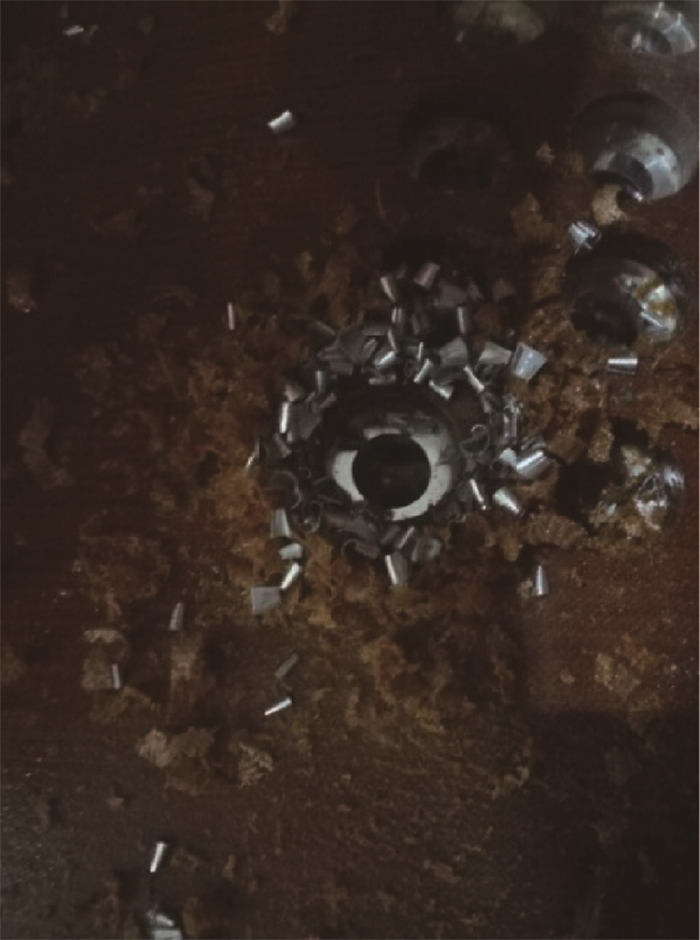

图 7是使用25°(螺旋角p)/ 15°(后角α)钻头进行台阶孔的加工。可以看出金属的切屑是不连续的断屑,玻璃钢的切屑是规整的薄片断屑,表明切削质量较好。

|

| 图 7 25°(螺旋角p)/ 15°(后角α)钻头加工切屑形式 Figure 7 Chip cutting form-bit of 25° (helix angle-p)/ 15° (rear angle-α) |

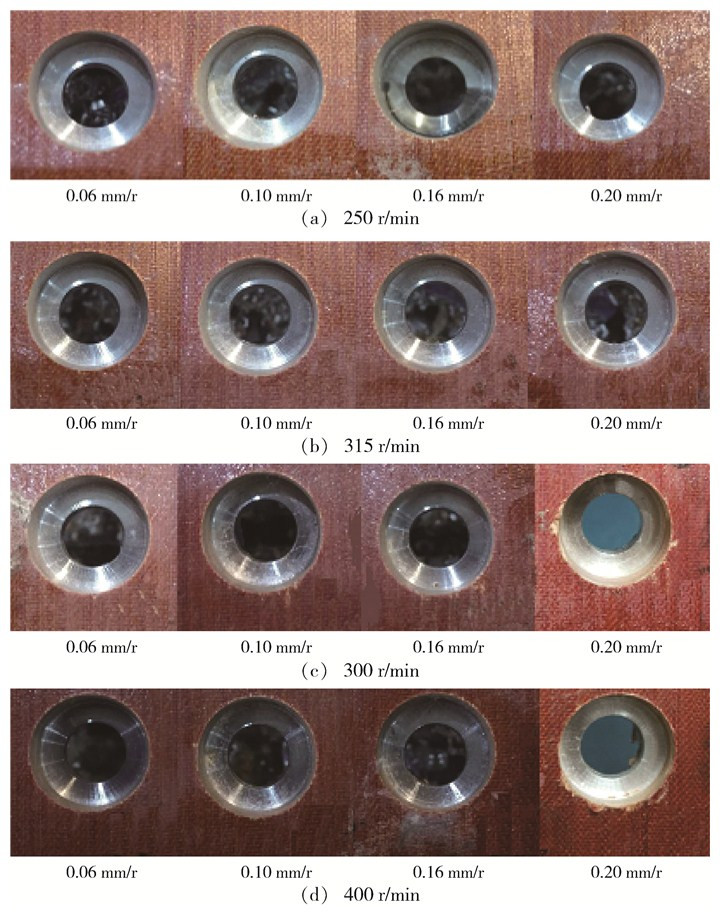

在不同钻速(250、315、400、500 r/min)以及不同进给量(0.06、0.1、0.16、0.2 mm/r)条件下进行加工试验,结果转速在250及315 r/min,进给量为0.06及0.1 mm/r时,孔的加工质量较好,孔内光滑无分层。进给量增大或转速提高,玻璃钢孔边的毛刺和崩边都相应增多。转速达到500 r/min,进给量达到0.2 mm/r时,孔周围发生撕裂或严重崩边,从图 8照片中能够得到直观对比。

|

| 图 8 不同加工参数孔的质量 Figure 8 Qulity of stepped holes with different processing parameters |

检查加工后的金属孔径尺寸,金属孔径尺寸在φ(17.2~17.3) mm之间,结果见图 9。金属孔光滑无损伤,尺寸满足要求。可以得出结论:转速在250~400 r/min,进给量在0.06~0.16 mm/r范围内的变化对金属孔的尺寸和形貌影响较小;当转速达到500 r/min,进给量为0.2 mm/r时,金属孔尺寸有所增大,但仍然远未达到公差上限。

|

| 图 9 金属孔径随转速及进给量变化 Figure 9 Variation of metal aperture with different speeds and different feed rates |

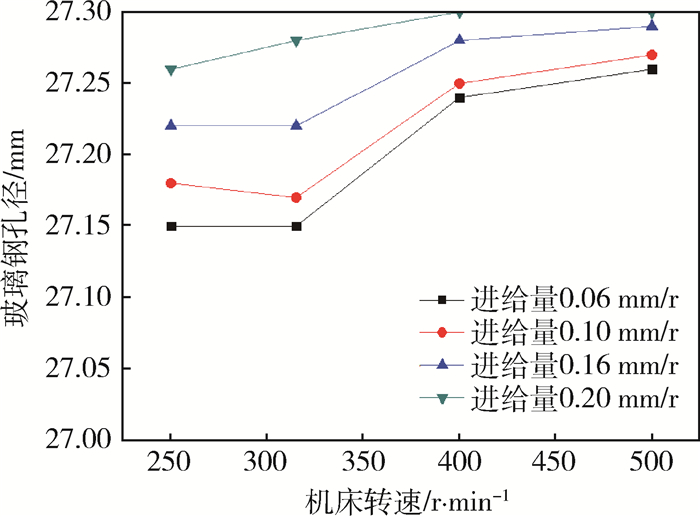

检查加工后的玻璃钢孔径尺寸,玻璃钢孔径尺寸在φ(27.15~ 27.30) mm之间,结果见图 10。玻璃钢孔尺寸基本满足要求。可以得出结论:随着转速、进给量增大,玻璃钢孔径也增大。转速为250、315 r/min,进给量为0.06、0.1 mm/r时,玻璃钢孔的尺寸在中差上下波动,满足尺寸要求并留有一定的安全裕度;当转速继续增大,同时进给量达到0.2 mm/r时,玻璃钢孔尺寸接近或达到公差的上限,同时局部出现较为明显的崩边现象。

|

| 图 10 玻璃钢孔径随转速及进给量变化 Figure 10 Variation of the aperture of FRP with different speeds and different feed rates |

通过对玻璃纤维增强树脂基复合材料及其复合构件的加工技术研究,得出如下结论:

(1) 针对复合构件的各种加工缺陷以及各组成材料的加工机理,提出了给钻削区材料施加预压应力的方法,并设计了专用的工艺装置,使孔的加工质量满足设计使用要求;

(2) 经过改进的镶合金复合钻头采用25°(螺旋角p)/15°(后角α),能够很好的实现复合构件的台阶孔加工,且该刀具具有耐磨损、加工寿命长和加工效率高等优点;

(3) 通过优化加工参数,得到最优的转速及进给量:转速在250 r/min及315 r/min,进给量为0.06、0.1 mm/r时,孔的加工质量最好,同时孔的尺寸在中差上下波动,满足尺寸要求并留有安全裕度。

| [1] |

李香德, 彭玉刚. 探讨影响复合材料孔机械加工的因素[J].

纤维复合材料, 2014, 1(2): 62–64.

|

| Cited By in Cnki (1) | |

| [2] |

袁军堂, 张永刚. 凯芙拉纤维增强聚合物基复合材料的孔加工技术[J].

2000年全国切削刀具技术学术研讨会, 2000, 34: 51–53.

|

| Cited By in Cnki | |

| [3] |

胡宝刚, 杨志翔, 杨哲. 复合材料后加工技术的研究现状及发展趋势[J].

宇航材料工艺, 2000, 30(5): 24–27.

|

| Cited By in Cnki (77) | |

| [4] |

袁军堂, 湿玉林. 柔性复合材料钻孔技术[J].

新技术新工艺, 1998(6): 12–13.

|

| Cited By in Cnki (14) | |

| [5] |

贾保国, 周鹏, 史靠军. 碳纤维钻孔刀具的分析及研究[J].

装备制造, 2012, 12(3): 24–28.

|

| Cited By in Cnki (3) |