碳纤维复合材料天线反射面在卫星通信中得到了广泛应用。天线反射面制造工艺复杂,包括反射面成型、外形及接口加工等关键工艺过程。反射面的制造过程中,反射面的几何尺寸包括面形精度及安装接口尺寸是影响天线装配和使用的关键因素[1]。因此,天线反射面制造过程中的精度测量必不可少,并贯穿于整个工艺过程,如何快速准确的获取型面测量点云,并正确评价面形精度,同时为加工过程提供可靠的修正数据是提高产品质量的关键。

本文以航天器用1 m口径以内的碳纤维复合材料天线反射面为对象,介绍了基于三维模型的天线反射面自动测量技术,并依据最优化理论对面形精度进行了评价,在此基础上,利用空间坐标变换理论,对加工基准进行了修正,保证了加工精度。

1 天线反射面测量方案天线反射面研制过程中,测量内容包括反射面面形均方根和反射面基准变换。面形精度测量次数较多,通常在反射面蜂窝夹层结构成型后、环境试验前后均要进行面形精度测量。基准变换则是在反射面外形和接口加工阶段,测量基准特征,如基准面、基准孔等,利用面形测量数据建立实际产品与理论模型关系。

一般来讲,1 m口径范围以内的高精度天线反射面要求面形RMS(Root Mean Square)值小于0.1 mm。结合反射面型面测量的精度测量需求、测点采集、材料特性等特点,现有测量手段能力分析如下:

(1) 三坐标测量机:接触式测量,测量精度高,能够实现基于三维模型的自动测量,测量效率较高,但对产品尺寸和刚性有一定要求;

(2) 激光雷达:非接触式测量,测量效率高,能够自动采集测点,对产品尺寸没有要求,尤其适用于薄壁件测量。但精度较三坐标测量机略低;

(3) 激光跟踪仪:接触式测量,需要配合靶球使用,测量精度较高,但测量效率较低;

(4) 电子经纬仪:非接触式测量,测点时需要在工件上黏贴靶标,且需要人工瞄准,测量效率低,工作强度大;

(5) 摄影测量:非接触式测量,需要在工件上黏贴靶标,测量效率高,且不擅长孔特征的测量,适用于精度要求不高的面形精度测量;

(6) 三维扫描测量:能够在短时间内获得大量的测量点云,但对被测表面敏感,测量效率与测量精度都受被测表面材质影响[2]。

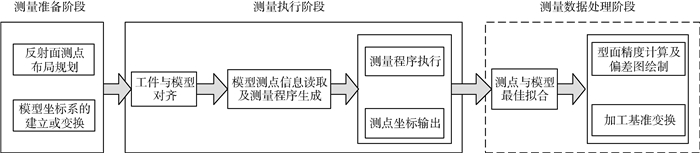

通过以上不同测量方法的比较分析,综合考虑测量精度和测量效率两个关键要素,可得出三坐标测量机是测量天线反射面几何精度的最优方法。基于三坐标测量机的测量流程如图 1所示,分为以下几个主要步骤:

|

| 图 1 基于三坐标测量机的测量流程 Figure 1 Measurement process based on CMM |

(1) 按照均匀布点方式,以合理间距对反射面进行测点布局,在理论工装坐标系下输出包含测点的检测模型;

(2) 将检测模型导入三坐标测量软件中,并利用坐标系对齐的方式将实际摆放在工作台面的工件与理论检测模型对齐;

(3) 通过测量软件中的相关指令读取检测模型中的测点,生成相应的测量程序;

(4) 测量程序驱动三坐标测量机自动采集测点,并输出每个测点的三维坐标;

(5) 利用优化算法将测点与模型进行最佳拟合,获得变换矩阵。通过计算拟合后每个点到模型的距离得到面形精度值。

反射面测量过程的核心是型面测点数据的快速获取和面形精度的准确评价,分别对应基于CAD模型的自动测量技术和反射面测量数据处理技术。

2 基于CAD模型的自动测量技术基于CAD模型的自动测量技术是通过IGS接口技术,将包含测点规划信息的反射面三维模型导入到CMM测量系统中,在模型坐标系与工件坐标系对齐后,通过读取模型中的理论测点信息生成测量程序,并驱动测量机执行测量采样过程。测量完成后,输出文本格式的反射面型面测量点集,其中的关键点如下。

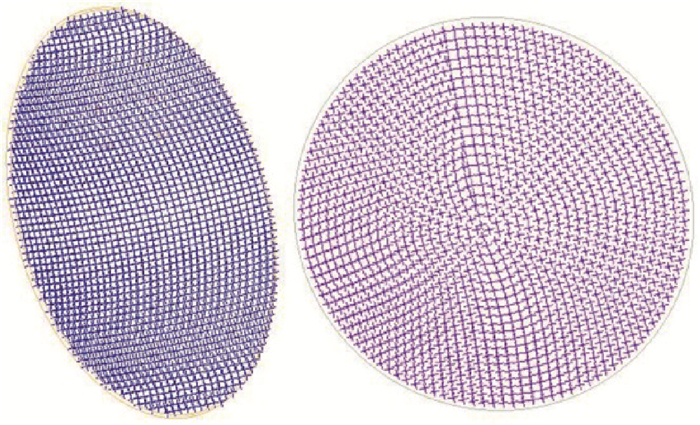

2.1 反射面测点布局规划测点布局规划是测量动作执行前的重要一步,其重要性体现在以下两点:一是合理的测点布局规划能够保证获得全面的型面信息,保证测量数据的完整性,避免漏检;二是合理分布测点能够减少测量时间及测量过程中环境因素的干扰,从而达到平衡测量精度及效率的效果。碳纤维复合材料天线反射面为规则曲面,规则曲面的测点规划分为盲采样方法、自适应采样方法、基于制造信息采样方法[3]。其中,盲采样方法应用最广泛,该方法采用均匀分布方式规划整个曲面测点,是天线反射面测量时常用的测点布局方法。天线反射面有正馈和偏馈反射面之分[4],两种反射面测点布局方式接近,首先将反射面用等间隔B样条曲线表示,通过在B样条曲线均匀分布测点实现整个曲面的测点布局,该布局可保证测量结果能够反映整个天线的偏差分布状态并可根据偏差分布图分析出天线的变形情况,图 2左右分别为偏馈和正馈天线反射面测点布局规划。

|

| 图 2 测点规划 Figure 2 Points planning |

针对成型精度RMS 0.1、400 mm口径的反射面,为了验证测点布局对面形RMS值、极值、变换矩阵等计算结果的影响,使用三坐标测量机测量样件进行试验。试验使用直径1.5 mm测针,测点在均匀分布的情况下,综合考虑测量精度和测量时间因素,分别进行10、20、30 mm的测点间距反射面面形测量试验,试验结果如表 1所示。

| 间距/mm | RMS/μm | 极值/mm | 变换矩阵 | |

| 平移量/mm | 旋转量/(°) | |||

| X0.1833 | RX0.0301 | |||

| 10 | 99.1 | 0.3504 | Y0.1899 | RY-0.0308 |

| Z0.0349 | RZ0.0000 | |||

| X0.1948 | RX0.0301 | |||

| 20 | 98.8 | 0.2934 | Y0.1878 | RY-0.0341 |

| Z0.0320 | RZ0.0000 | |||

| X0.1397 | RX0.0347 | |||

| 30 | 98.7 | 0.2603 | Y0.1974 | RY-0.0121 |

| Z0.0283 | RZ0.0000 | |||

可见,测点布局对面形均方根的影响为微米级,对极值的影响则比其低一个数量级,对基准变换时的变换矩阵中的旋转变换量影响较大。而微小旋转变换量可能引起较大的位移量,因此,为了在基准变换时得到准确的变换矩阵,建议采用小间距布局测点。

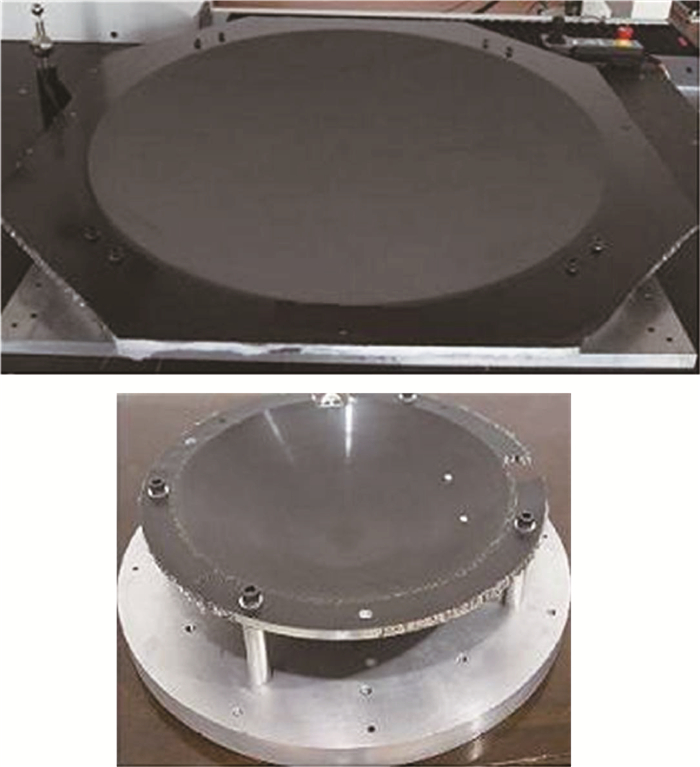

2.2 坐标系的建立与对齐坐标系的建立与对齐是三坐标测量机实现基于三维模型自动测量的基础。反射面的外形为曲面,难以利用反射面自身建立坐标系。所以需设计专用的反射面测量工装,以确定测量基准和加工基准,如图 3所示。为了实现自动测量,工件坐标系原点和方向与模型坐标系应保持一致,因此模型坐标系的位置至关重要,可通过平移旋转变换调整模型坐标系。工件坐标系的建立采用3-2-1法,即利用面、线、点来确定坐标系的原点和轴向,应尽量选用加工精度高、范围大的特征作为基准。工件坐标系建立后,导入理论模型,并将工件坐标系与模型坐标系进行对齐。

|

| 图 3 反射面测量工装 Figure 3 Tooling for reflector measurement |

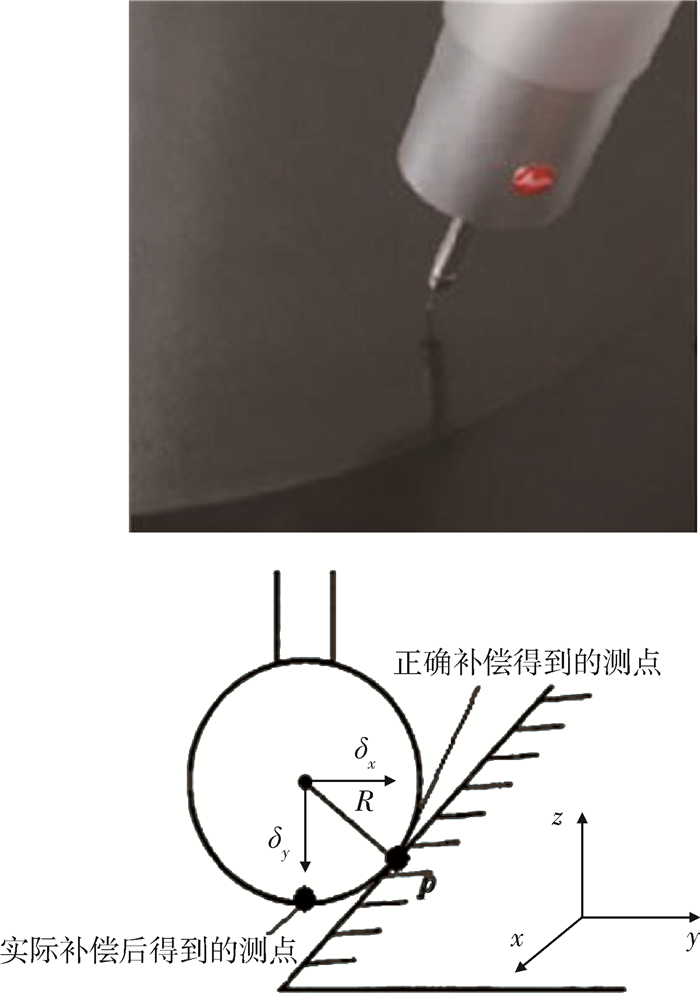

扫描测量过程中,三坐标测量机根据理论CAD模型上相应矢量方向进行补偿。由于建立坐标系所用基准元素存在形状和位置误差,且反射面与工装的装配状态不可能与理论模型完全相同,这些因素将导致测头半径补偿方向不正确,从而产生实测数据的测量误差,如图 4所示。

|

| 图 4 测球半径补偿误差 Figure 4 Radius compensating error of CMM probe |

为了避免测头半径补偿误差,测量时关闭测头半径补偿,直接获取测头中心的运动轨迹。数据处理时,测量半径补偿方法有两种,分别是补偿测点和补偿理论反射面模型。补偿测点方法是在利用数据处理软件计算测点到理论模型距离时,根据补偿方向统一加入测头半径补偿。补偿后测点与理论曲面上对应点的距离di如下:

| $ {d_i} = {d'_i} - r $ | (1) |

式中,di′为获取的测头中心轨迹点与理论曲面的距离,r为采集测点使用的测头半径。

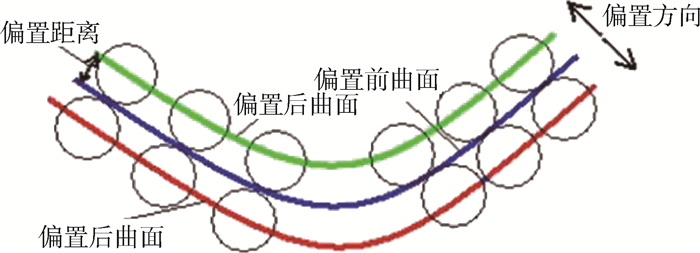

补偿理论反射面模型的方法是在三维造型软件中将反射面理论模型沿曲面矢量方向或其相反方向偏置一个测头半径值,如图 5所示,得到偏置后的反射面,偏置前后的反射面具有相同的UV参数。计算采样获取的测头中心轨迹点与偏置后反射面的距离即为所求的真实距离。

|

| 图 5 偏置理论曲面 Figure 5 Offset normal surface |

反射面测点采集完成后,需要使用最佳拟合算法计算面形RMS值和极值。最佳拟合算法作用是使实测点云与理论模型达到最佳匹配。最佳拟合算法实质是运用最优化理论,通过迭代计算,使所有实际测点与理论曲面距离平方和最小。任一实测点与理论曲面上对应点的距离如下:

| $ {d_i} = \sqrt {{{\left( {{x_i} - {x_{ni}}} \right)}^2} + {{\left( {{y_i} - {y_{ni}}} \right)}^2} + {{\left( {{z_i} - {z_{ni}}} \right)}^2}} $ | (2) |

式中,(xi,yi,zi)为实测点,(xni,yni,zni)为实测点对应的理论点坐标。

最佳拟合计算的过程是实测数据经过变换向理论轮廓逼近的过程,即优化迭代的过程。假设实测点为Pi,对应的理论点为Ni,旋转平移矩阵为T,测点数为n。则优化计算的目标函数如下:

| $ {\rm{min}}\mathit{f} = {\rm{min}}\left( {\sum\limits_{i = 1}^n {{{\left( {T{P_i} - {N_i}} \right)}^2}} } \right) $ | (3) |

设计变量为变换矩阵T(α,β,γ,Bx,By,Bz),Bx、By、Bz为三个坐标轴方向的平移量,α、β、γ为绕三个坐标轴的旋转量。最佳拟和计算后,实测数据经过坐标变换与理论数据达到最佳匹配,均方根误差计算如下:

| $ {d_{{\rm{rms}}}} = \sqrt {\frac{1}{n}\sum\limits_{i = 1}^n {d_i^2} } $ | (4) |

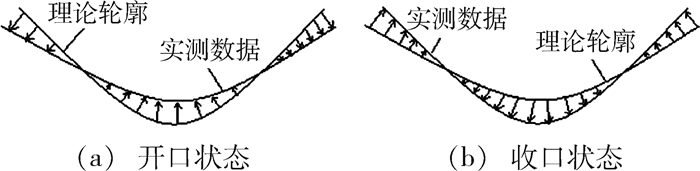

为了分析拟合计算后的反射面面形偏差趋势,创建实测点和理论模型的偏差矢量,规定矢量方向为理论曲面指向实测点。矢量方向指向曲面内侧(凹向),表示实测点在理论曲面的内侧,为正偏差。矢量方向指向曲面外侧(凸向),表示实测点在理论曲面的外侧,为负偏差。在指定视图方向,如果四周区域矢量指向外侧,中心区域指向内侧,与理论曲面比,实测数据则呈开口状态。开口和收口状态如图 6所示。

|

| 图 6 反射面面形的两种典型偏差形式 Figure 6 Two typical deviation of reflector |

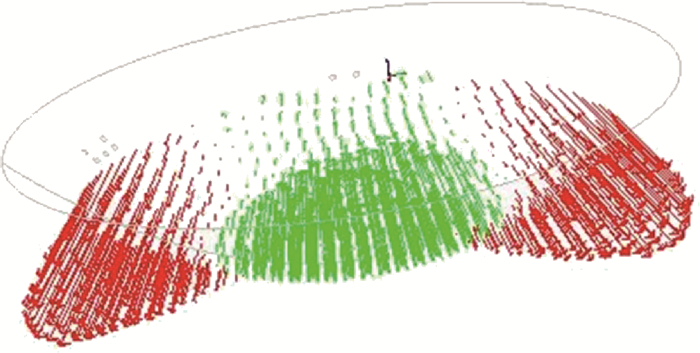

以口径900 mm的某碳纤维面板蜂窝夹层抛物面天线反射面精度测量结果为例,测点间距10 mm,最佳拟合结果为RMS60 μm,图 7为该反射面曲面各点偏差放大500倍后的效果,可明显看出反射面各部位偏差趋势分布。

|

| 图 7 天线反射面精度测量结果 500× Figure 7 Precision measurement result of reflector |

由于天线反射面在蜂窝夹层结构成型后,需要按照图纸要求进行外形加工和安装孔位加工,而图纸上的基准为设计基准,一方面,此基准无法直接获得,另一方面,实际加工是以工装特征来找正加工基准。加工基准与设计基准只有理论关系,而反射面与工装装配精度很低,如果按照理论关系加工将引起较大的测量误差,因此,需要将理论的加工基准根据测量数据进行调整变换,如图 8所示。

|

| 图 8 基准变换 Figure 8 Frame transformation |

调整变换的基础就是旋转平移矩阵,而旋转平移矩阵是通过测量点集与理论模型的最佳拟合获得。基准变换过程即修改了模型中加工基准与反射面的关系。对理论加工基准变换完成后需进行验证,将变换后的反射面模型和点云数据进行比对,如果比对结果与变换前的拟合结果相同,则说明理论模型和实际零件已经重合,调整变换后的加工基准即可用于数控编程和产品加工。

4 结论(1) 通过基于三坐标测量机的反射面测量试验,可得出:测点均匀布局的情况下,测点布局对面形均方根的影响为微米级,对极值的影响则比其低一个数量级,对变换矩阵中的旋转变换量影响较大;

(2) 基于CAD模型进行反射面自动测量时,基于规则特征的测量坐标系的建立和测头半径的正确补偿是获取反射面测点坐标的关键步骤;

(3) 反射面面形精度计算基于最优化理论,均方根误差值和偏差矢量图能够真实表达反射面面形精度,最佳拟合计算得到的变换矩阵能够修正加工基准,为数控加工提供正确的基准。

| [1] | SKOLNIKM I. 雷达手册[M]. 北京: 电子工业出版社, 2010: 446-474. |

| [2] |

王冕, 包金平. 柔性天线面形精度测量方法探讨[J].

中国科技信息, 2014, 69(08): 189–191.

|

| Cited By in Cnki | |

| [3] | 牟鲁西.复杂曲面零件在机测量关键技术研究与应用[D].武汉: 华中科技大学, 2012. |

| Cited By in Cnki (28) | |

| [4] |

陆佳艳, 瞿剑苏. 偏馈天线反射面的测量与分析[J].

计量学报, 2012, 33(5A): 32–34.

|

| Cited By in Cnki |