目前我国型号产品上应用的树脂基复合材料为环氧树脂基复合材料和双马树脂基复合材料,最高耐温等级为230℃,远不能满足新型号的需求,增加防热层又会牺牲减重优势,实现飞行器系统高性能化主要依赖于应用性能更加优异的先进材料,特别是轻质、高强、耐高温树脂基结构复合材料的应用。聚酰亚胺复合材料是解决这些问题的最理想材料,并在此背景下迅猛发展。

聚酰亚胺树脂及其复合材料分子主链刚性较大、熔体黏度较高、加压窗口窄、工艺性差,复合材料力学性能不理想,在成型大尺寸和形状较复杂部件时,仍然存在较大的困难,构件内部缺陷较难控制,其工艺性仍是影响聚酰亚胺复合材料进一步扩大应用领域深度和广度的突出问题[1]。

本文通过对加压温度、加压大小和固化温度三个主要固化工艺参数的优化试验,并分析了不同固化工艺参数对复合材料力学性能的影响规律,最终得到最优的成型工艺,为成型低缺陷、高质量的聚酰亚胺复合材料构件提供解决方案,满足相关型号任务研制生产需求。

1 实验 1.1 原材料MT300/902碳纤维增强聚酰亚胺树脂预浸料,自制。

1.2 试样制备MT300/902单向预浸料采用湿法缠绕工艺制得。单向预浸料的含胶量为(44±4)%,纤维面密度为(165±2)g/cm2,单层厚为0.15 mm,自由溶剂含量控制在(10±4)%。

采用自动下料机裁剪440 mm×240 mm规格预浸料,以确保纤维方向的准确性,铺层按照[00]13铺叠厚度为2 mm单向板,包覆完毕后采用热模压工艺进行吸胶、固化,得到碳纤维增强聚酰亚胺复合材料单向板后机械加工得到力学性能等测试试样。

1.3 测试采用MTS公司的MTS65/G电子万能材料实验机,按照GB/T2567—2008和DqES81—98分别对MT300/902复合材料进行室温弯曲强度和层间剪切强度力学性能测试。采用Anton Paar公司的Physica MCR301流变仪按照升温速率1℃/min条件下分析了902树脂体系的黏度-温度曲线。采用德国Leica公司的DMEM/E光学显微镜观察了复合材料的微观结构。

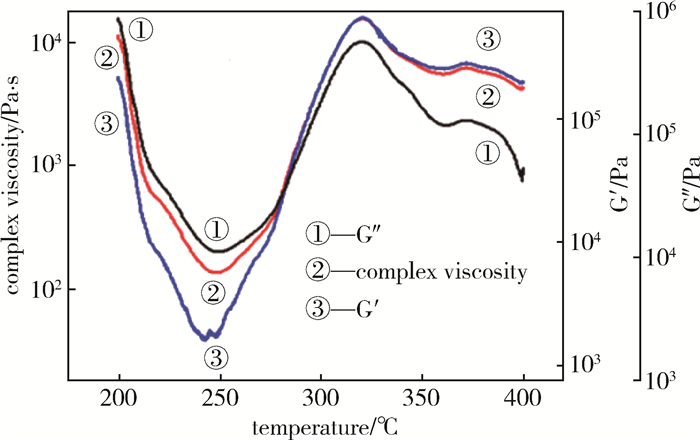

2 结果讨论 2.1 加压温度对聚酰亚胺复合材料性能影响确定最优的固化工艺参数[2-7]主要是选择最优的加压点,而加压点选择的基础就是树脂固化反应的历程及其黏度的变化。902聚酰亚胺树脂在固化过程中发生的是加成反应。在升温固化过程中,当温度未达到加成反应的反应温度时,树脂黏度随温度的升高而不断降低,当温度达到树脂发生交联反应时,一方面树脂黏度随温度升高不断降低,而另一方面此时发生交联反应并且随着温度升高速度由慢变快,速度达到一定数值后又逐渐降低,这是由化学动力学控制,在这一过程中树脂交联程度和黏度不断增加,在这两种作用下,树脂存在一个黏度最低点,在此附近选择加压时机有利于树脂流动,减少孔隙率。

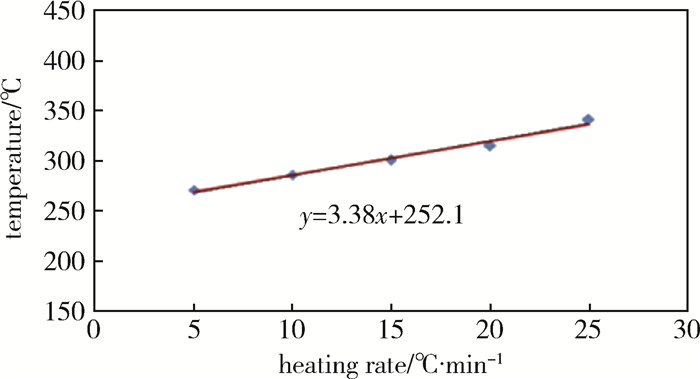

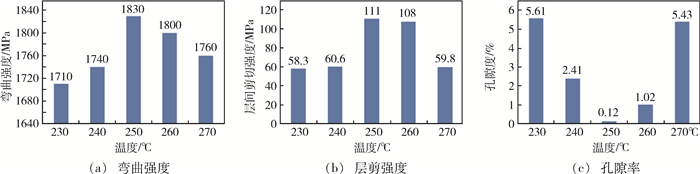

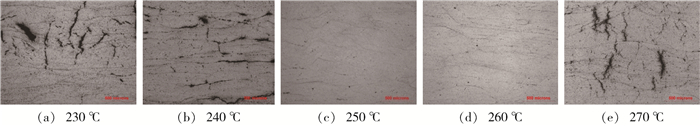

因此,选择最低黏度点加压成为制备低孔隙率聚酰亚胺复合材料的关键。通过图 1树脂的黏度-温度曲线可知,当树脂处于最低黏度值时所对应的温度在250℃附近,与T﹣β图外推法[8-9]得到的加压温度252℃附近相一致(图 2)。故以250℃为参考加压温度点选择了不同的加压时机成型复合材料单向板,并进行了微观结构和力学性能的测试分析,结果见图 3、图 4。

|

| 图 1 902树脂体系黏度-温度曲线 Figure 1 Viscosity - temperature curve of 902 resin system |

|

| 图 2 T﹣β外推法加压温度曲线 Figure 2 T﹣β pressure temperature curve |

|

| 图 3 不同加压温度对力学性能和孔隙率的影响 Figure 3 Effect of different pressing temperatures on mechanical properties and porosity |

|

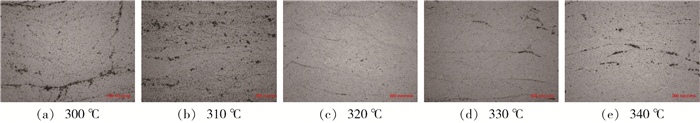

| 图 4 不同加压温度对应的孔隙显微图像50× Figure 4 Microscopic images of porosity corresponding to different pressure temperatures |

从测试结果可以看出,加压时机对902聚酰亚胺复合材料的孔隙率有较大影响,240℃之前孔隙率增加,力学性能较差,反映最明显的是层间剪切强度低于60 MPa,240~270℃加压,可得到较小的孔隙率,力学性能也较为优异,尤其以240~260℃更优,弯曲强度能达到1 800 MPa以上,层间剪切强度能达到110 MPa左右。270℃之后加压,孔隙率又呈增长的趋势,力学性能又开始下降。由于聚酰亚胺在100~250℃之间发生酰胺化和酰亚胺化的缩聚反应,放出大量的小分子,再加上预浸料和铺层过程中带入的水份和空气等挥发份,构成了复合材料成型过程中产生孔隙的主要因素。如果这些小分子不能有效地逃逸出来,树脂在固化过程中将会在复合材料中形成孔隙被固定下来。240℃之前亚胺化反应没有完全,此时加压小分子不能及时逃出,造成较大的孔隙率。260℃之后树脂的黏度增加很快,即使在压力作用下树脂的流动阻力也非常大,小分子被包裹在复合材料中,造成孔隙率的增加。试验结果表明,加压时机选择在240~260℃之间为最优加压区间,此时树脂的黏度较低,而且亚胺化反应已经完成,有利于小分子的逃逸,可以得到较低孔隙率的高质量复合材料。

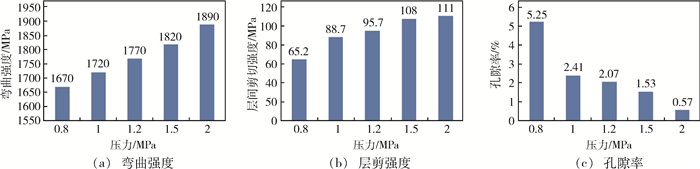

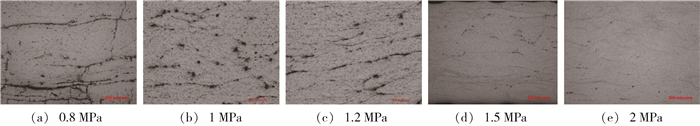

2.2 加压大小对聚酰亚胺复合材料性能影响固化工艺参数除关键的加压点以外,加压大小也是影响成型低缺陷高质量聚酰亚胺复合材料构件的主要因素。加压大小的选择是由多方面因素综合决定的。在确保聚酰亚胺复合材料构件低缺陷高质量的同时,也要考虑设备安全因素,生产成本等。不同大小的压力成型聚酰亚胺复合材料单向板的显微图像和力学性能测试结果,见图 5和图 6。

|

| 图 5 不同加压大小对力学性能和孔隙率的影响 Figure 5 Effect of different pressure on mechanical properties and porosity |

|

| 图 6 不同加压大小对应的孔隙显微图像50× Figure 6 Microscopic images of porosity corresponding to different pressure |

从测试结果可以看出,加压大小对902聚酰亚胺复合材料的孔隙率有较大影响。加压小于1.5 MPa时孔隙率增加,力学性能较差,尤其是层间剪切强度低至60 MPa左右。加压大于1.5 MPa时,可得到较小的孔隙率,力学性能也较为优异,弯曲强度高达1 800 MPa,层间剪切强度能达到110 MPa左右。由此可见,加压压力越大,更有利于材料固化成型时存在的小分子逃逸出去,大大降低了孔隙率,提高了复合材料的质量和力学性能。然而,根据树脂基复合材料构件满足设计使用的孔隙率指标要求为≤2%,加上实际生产过程中设备压力过高带来的安全系数较低,综合考虑加压大小不低于1.2 MPa。

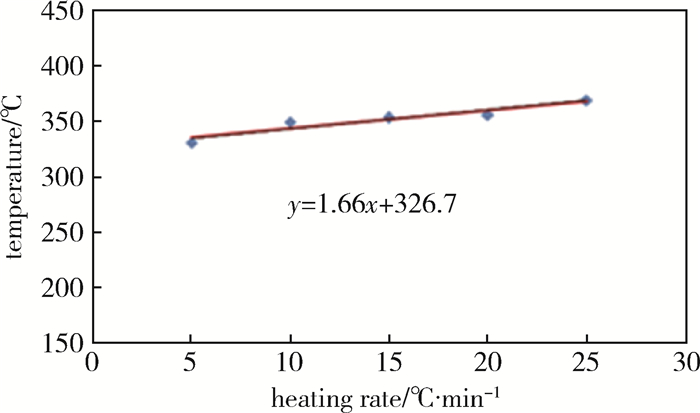

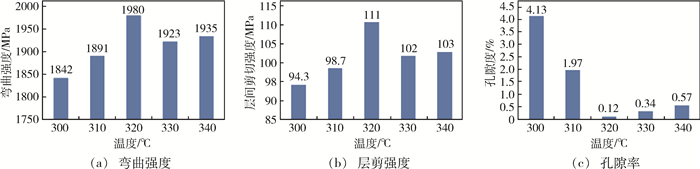

2.3 固化温度对聚酰亚胺复合材料性能影响根据T-β外推法得出固化最大反应速率在320℃左右,见图 7。以320℃作为固化温度的参考温度点选择不同的固化温度,成型聚酰亚胺复合材料单向板,并进行了微观结构和力学性能的测试,结果见图 8和图 9。

|

| 图 7 T﹣β外推法固化温度曲线 Figure 7 T﹣β curing temperature curve |

|

| 图 8 不同固化温度对力学性能和孔隙率的影响 Figure 8 Effect of different curing temperatures on mechanical properties and porosity |

|

| 图 9 不同固化温度对应孔隙显微图像50× Figure 9 Microscopic images of porosity corresponding to different curing temperatures |

试验结果显示,固化温度为320℃的孔隙率和力学性能均为最佳,与该树脂固化反应动力学研究中最大固化反应速率在326℃左右比较吻合。选择最佳的固化温度,使固化交联完全度尽可能最大,提高了复合材料的质量和力学性能。

综上所述,902聚酰亚胺复合材料固化时的最佳加压时机为240℃~260℃,加压大小不小于1.2 MPa,固化温度在310~330℃为最佳。

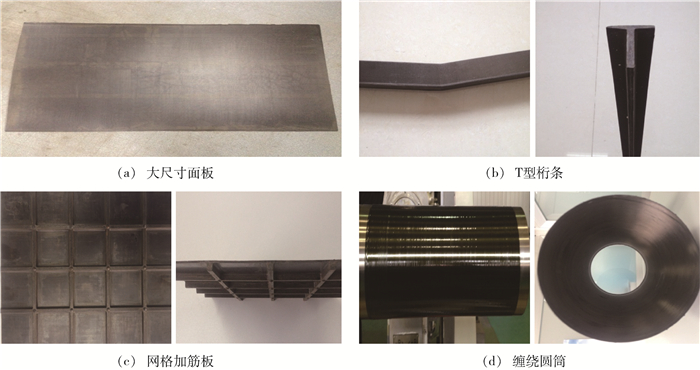

2.4 典型构件验证通过优化902聚酰亚胺复合材料的固化工艺参数,结合孔隙率控制机理,得到最佳的成型工艺:最佳加压时机为240~260℃,加压大小不小于1.2 MPa,固化温度在310~330℃为最佳。为了检验得出的最佳成型工艺是否能制备得到低缺陷高质量结构件,根据此固化工艺参数,成型得到1.2 m×1.5 m×2 mm的大尺寸面板和典型复合材料结构件“T”型桁条、网格加筋板和缠绕圆形筒通过探伤无缺陷,质量高,能满足结构件设计使用要求。典型结构件见图 10。

|

| 图 10 MT300/902复合材料典型构件 Figure 10 MT300/902 polyimide composite structural parts |

按照优化的成型工艺制备的大尺寸面板探伤无缺陷,与表 1金相测试中的孔隙率未检出结果一致,通过与优化前的MT300/902复合材料力学性能对比结果看出(表 2),可以说明优化的成型工艺具备成型低缺陷、高质量的聚酰亚胺复合材料构件的能力。

| 试样 | 纤维体积分数/% | 孔隙率/% |

| 1# | 58.2 | 未检出 |

| 2# | 60.4 | 未检出 |

| 3# | 59.4 | 未检出 |

| 平均值 | 59.5 | 未检出 |

| 温度 | 0°拉伸强度/MPa | 0°拉伸模量/GPa | 0°弯曲强度/MPa | 0°弯曲模量/GPa | 层间剪切强度/MPa | ||||||||||||||

| 优化后 | 优化前 | AS4 /PMR-15 |

优化后 | 优化前 | AS4 /PMR-15 |

优化后 | 优化前 | AS4 /PMR-15 |

优化后 | 优化前 | AS4 /PMR-15 |

优化后 | 优化前 | AS4 /PMR-15 |

|||||

| 室温 | 1730 | 1470 | 1600 | 137 | 128 | 130 | 1750 | 1530 | 1650 | 110 | 105 | 118 | 118 | 99 | 98 | ||||

| 300℃ | 1230 | 1100 | 1215 | 132.2 | 122 | 128 | 1090 | 950 | 930 | 95.9 | 93.7 | 104 | 59.2 | 51.1 | 55 | ||||

| 高温保持率/% | 71 | 74.8 | 75.9 | 96.5 | 95.3 | 98.5 | 62.3 | 62.1 | 56.4 | 87.2 | 89.2 | 88.1 | 50.2 | 51.6 | 56.1 | ||||

通过表 2可以看出,按照优化后的成型工艺制备的复合材料力学性能与优化前性能相比有较大提高,与国外对应的AS4/PMR-15复合材料相比明显要好,说明优化的成型工艺使成型低缺陷、高质量的聚酰亚胺复合材料构件已成为可能。

3 结论通过研究不同固化工艺参数对复合材料力学性能的影响规律得出:902聚酰亚胺复合材料固化时的最佳加压时机为240~260℃,加压大小不小于1.2 MPa,固化温度为310~330℃。通过几种典型构件的成功制备,按照优化后的成型工艺可以成型出低缺陷、高质量的聚酰亚胺复合材料构件,突破了聚酰亚胺不能成型低缺陷、高质量复合材料构件的瓶颈,对于聚酰亚胺复合材料构件的工程化应用具有重要意义。

| [1] |

杨士勇, 范琳, 冀棉, 等. 耐高温聚酰亚胺材料研究进展[J].

高分子通报, 2011, 10: 70–78.

|

| Cited By in Cnki (21) | |

| [2] |

侯军生. KH-304树脂基复合材料固化工艺的研究[J].

玻璃钢复合材料, 1995, 3(3): 32–34.

|

| Cited By in Cnki (3) | |

| [3] |

丁孟贤. 聚酰亚胺-化学、结构与性能的关系及材料[J].

北京:科学出版社, 2006: 1–7.

|

| Cited By in Cnki | |

| [4] | HERGENROYHER P M. The use, design, synthesis, and properties of high performance/high temperature polymers:A over view[J]. High Performance Polymer, 2003, 15(1): 3–45. |

| [5] | SMITH JR J G, CONNELL JW, HERGENROYHER P M, et al. High temperature transfer molding resins[J]. International SAMPE Sympsium and Exhibition, 2000, 45: 1584–1597. |

| Click to display the text | |

| [6] | MENGXIAN D. Isomeric polyimides[J]. Prog. Polym. Sci, 2007, 32: 623–668. |

| Click to display the text | |

| [7] |

陈建升, 左红军, 范琳, 等. 耐高温聚酰亚胺材料研究进展[J].

宇航材料工艺, 2006, 36(2): 7–12.

|

| Cited By in Cnki (29) | |

| [8] |

任宁, 张建军. 热分析动力学数据处理方法的研究进展[J].

化学进展, 2006, 18(4): 410–416.

|

| Cited By in Cnki (106) | |

| [9] |

程晓君, 陈永军, 余瑞链, 等. 苯乙炔基封端聚酰亚胺树脂的固化动力学研究[J].

化工新型材料, 2008, 36(12): 59–61.

|

| Cited By in Cnki (7) |