随着航天技术的不断进步,对热防护材料在低热流、高气流剪切力、长时间条件下的烧蚀隔热性能提出了更高的要求[1-3],传统的树脂基防热复合材料由于密度较高(1.6~1.8 g/cm3),需要进行轻质化改性。

常用的轻质化改性方法主要是通过树脂基体的改性来实现,例如通过发泡或添加低密度填料等方法使树脂基体内部形成高孔隙结构[4-5]。气相热导率远低于固相热导率,若材料组分、结构设计合理,高孔隙结构材料随气相比例的增大,可以降低整体材料的热导率,但会降低材料的力学性能。纤维的改性通常是采用轻质的耐高温有机纤维部分或全部替代复合材料中的无机纤维,如芳纶纤维、芳砜纶纤维、聚酰亚胺纤维等,由于有机纤维的密度一般较高(~1.4 g/cm3),因此对复合材料轻质化改性程度有限。纤维改性的另一方面是纤维的空心化,如空心碳纤维、空心酚醛纤维等[6-8],纤维的空心化,在一定程度上能够提高纤维的刚度和弯曲性能。当制备纤维增强树脂基复合材料时,纤维的空心化还能够提高纤维与基体的黏合能力[6]。

本文考察了空心石英纤维的形态结构及其空心化对纤维增强酚醛树脂复合材料性能的影响,旨在通过纤维的空心化为复合材料的轻质化改性和新型轻质防隔热复合材料的研究提供技术基础。

1 实验 1.1 主要原材料酚醛树脂:镁酚醛,树脂固含量>50wt%。石英纤维:SiO2含量≥99.9%,长度36 mm。石英棒:SiO2含量≥99.9%,空心直径1.5 mm。

1.2 试样制备 1.2.1 预浸料的制备在一定压力下将流动氮气充入空心石英棒的空腔中,在牵引力作用下将石英棒通过氢氧焰,得到空心石英纤维。将酚醛树脂和短切空心石英纤维在捏合机搅拌混合得到预浸料。纤维空心度为0、0.3、0.5预浸料代号分别为PHF0-1、PHF3-1、PHF5-1。

1.2.2 复合材料试样的制备预浸料采用模压成型,固化压力(5~20 MPa),固化温度150℃,固化时间4 h。采用机械加工方法将复合材料加工成标准的测试试片。

1.3 测试与表征预浸料的挥发份和树脂含量根据GJB482—1988进行测试。密度按照GB/T 1463—2005进行测试。拉伸性能按照GB/T 1447—2005进行测试,压缩性能按照GB/T 1448—2005进行测试,弯曲性能按照GB/T 1449—2005进行测试,剪切强度按照GB/T 1450.2—2005进行测试。比热容按照GJB 330A—2000进行测试,热导率按照GB/T 10295—2008进行测试,线胀系数按照GJB 332A—2004进行测试。

烧蚀性能测试在小发动机烧蚀试验设备上进行,燃气室压力为1.4 MPa,时间10 s,余氧系数0.7,角度30 °。对应的烧蚀环境为温度2 200℃,热流10 MW。

采用扫描电子显微镜(SEM)和金相显微镜观察复合材料内部的微观形态结构,将复合试样脆断,断面喷金后测试。

2 结果与讨论 2.1 空心石英纤维的结构与性能采用扫描电镜观察了空心石英纤维的形貌结构,如图 1所示,纤维的空腔直径为4~7 μm,通常将空心纤维的内径与外径的比值定义为空心度,来表示空心纤维的空心程度。制备的空心纤维空心度分别约为0.3和0.5(图 1),空心纤维表面完整性良好,未出现破裂现象,并具有较高的空心率。

|

| 图 1 空心石英纤维的SEM图 Figure 1 SEM images of hollow quartz fiber |

空心结构的纤维能更好利用材料的性能,从而拥有更高的力学性能,因此空心纤维的实际拉伸强度一般要高于实心纤维[9-10]。测试结果表明,随着空心度的增大,空心纤维的断裂强力提高。实心石英纤维的断裂强力为0.42 N/tex,当空心度为0.3、0.5时,空心纤维纱的断裂强力分别为0.52、0.57 N/tex。

2.2 空心纤维/酚醛树脂复合材料的成型工艺与结构将制备的空心石英纤维与酚醛树脂采用湿法预浸工艺制备了空心纤维/酚醛树脂预浸料,预浸料性能见表 1。在相同的纤维体积比(1:1)下,空心度越大,对应预浸料的树脂含量也越大。采用湿法预浸工艺制备的预浸料工艺性能指标与理论设计值相近,预浸料指标可以实现良好的控制。

| 预浸料 | 纤维空心度 | 纤维/树脂体积比 | 树脂含量理论值/wt% | 预浸料实测值/wt% | |

| 树脂含量 | 挥发份含量 | ||||

| PHF0-1 | 0 | 1:1 | 38 | 35.6 | 5.3 |

| PHF3-1 | 0.3 | 1:1 | 41 | 39.7 | 5.8 |

| PHF5-1 | 0.5 | 1:1 | 45 | 47.5 | 7.6 |

进一步将制备的预浸料在模具中模压成型成平板,经过超声无损探伤,未发现有声波明显衰减的区域,表明制品内部质量良好,未出现缺陷,也说明空心纤维的空腔由于在纤维内部,尺度较小且分布均匀,未造成声波强度的衰减。随着成型压力的增大,复合材料的密度增大(表 2)。PHF5-1,成型压力在10 MPa及以下时,复合材料密度约为1.46 g/cm3,当成型压力增大到20 MPa时,复合材料密度增大到1.55 g/cm3。这主要是因为成型压力过大时,树脂在压力流动下进入纤维空腔的量增大,从而使纤维有效空腔减少。

| 预浸料 | 成型压力/MPa | 模压平板密度/g·cm-3 | 模压平板超声探伤(频率1 MHz,灵敏度20 dB) |

| PHF0-1 | 10 | 1.63 | 无缺陷 |

| PHF3-1 | 10 | 1.55 | 无缺陷 |

| PHF5-1 | 10 | 1.47 | 无缺陷 |

| PHF5-1 | 5 | 1.46 | 无缺陷 |

| PHF5-1 | 20 | 1.55 | 无缺陷 |

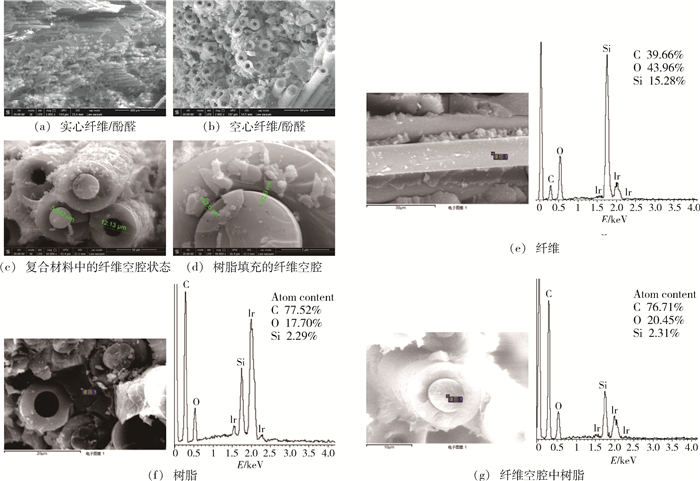

图 2给出了实心纤维/酚醛复合材料[图 2(a)]和空心纤维/酚醛复合材料的微观形貌[图 2(b)],纤维在基体中分散比较均匀。在空心纤维/酚醛树脂复合材料中,大部分空心纤维保持完整的空腔,空腔未破坏,只有少部分纤维的空腔被树脂填充[图 2(b)~(d)]。对纤维表面、树脂区和纤维空腔中的树脂进行能谱分析,对应的取样位置和能谱图如图 2(e)~(g)所示,纤维表面的Si和C原子分数别约为15%和40%,而纤维空腔中的填充物Si和C原子分数分别约为2.3%和77%,与树脂区的Si和C原子分数(分别约为2.3%和78%)相近,表明纤维空腔中的填充物为基体酚醛树脂。此外,从图 2(d)中可以看出,空腔中的树脂与纤维有约150 nm的界面间隙,说明空腔内树脂与纤维的界面黏合较差,这可能是因为在压力流动下树脂流入空腔,空腔内树脂所受的压力小于空腔外的基体。

|

| 图 2 空心纤维/酚醛复合材料的SEM及能谱图 Figure 2 SEM images and energy spectra of the hollow fiber/phenolic composites |

对于空心纤维/酚醛树脂复合材料,纤维的空心度与复合材料的性能有密切的关系。图 3给出了纤维空心度与复合材料密度的关系,复合材料理论密度计算时不考虑孔隙率等工艺因素。随着空心度的增大,纤维密度降低,且空心度越大,纤维密度降低效果越显著。当空心纤维引入到树脂基体中后,复合材料密度随着空心度增大而降低,但空心度越大,复合材料实际密度的降低程度与理论密度的降低程度偏差越大,即实际密度比理论密度曲线的变化率小,这主要是由于空心度增大时,纤维的直径和空腔直径都会相应增大,从而在复合材料成型时,树脂会进入纤维空腔而降低纤维空腔的有效含量。同时,这种进入纤维空腔的树脂也会使空心纤维的强度发生变化,从而导致空心度高强度高的纤维增强的复合材料力学强度不一定表现出优势。

|

| 图 3 空心纤维空心度对纤维和复合材料密度的影响 Figure 3 Effect of the hollow extent on densities of hollow fiberand hollow fiber/phenolic composites |

表 3列出了空心纤维/酚醛复合材料的力学性能,纤维空心度从0增大到0.3,复合材料的力学强度提高,力学模量变化较小。当纤维空心度进一步增大到0.5,在同样的成型压力(10 MPa)下,复合材料的力学强度和模量开始下降,但复合材料的力学性能仍与实心纤维增强的复合材料相当,即在纤维空心度为0.5时,在保持复合材料力学性能的同时,复合材料密度降低了7%。成型压力从10 MPa降到5 MPa,复合材料的密度变化很小,力学强度降低。而当成型压力增大到20 MPa时,复合材料的密度增大,拉伸强度和断裂伸长率显著降低,压缩、弯曲和剪切性能变化不大。

| 预浸料 | 成型压力/MPa | 密度/g·cm-3 | 拉伸强度/MPa | 拉伸模量/GPa | 断裂伸长率/% | 压缩强度/MPa | 压缩模量/GPa | 弯曲强度/MPa | 弯曲模量/GPa | 剪切强度/MPa |

| PHF0-1 | 10 | 1.63 | 73.7±16.0 | 17.4±2.4 | 0.49±0.19 | 233.4±18.7 | 18.5±1.3 | 111.6±29.3 | 15.2±0.4 | 142.8±8.3 |

| PHF3-1 | 10 | 1.55 | 90.9±15.5 | 16.6±0.3 | 0.63±0.18 | 237.5±26.1 | 16.9±1.6 | 176.0±15.4 | 16.3±0.6 | 137.4±5.6 |

| PHF5-1 | 5 | 1.46 | 62.4±6.9 | 16.7±3.9 | 0.43±0.09 | 174.8±14.4 | 12.1±1.8 | 103.7±12.6 | 11.8±0.9 | 113.8±13.8 |

| PHF5-1 | 10 | 1.47 | 72.0±17.0 | 16.2±1.7 | 0.55±0.11 | 205.2±15.7 | 14.5±1.0 | 131.4±21.8 | 13.9±0.5 | 117.4±7.3 |

| PHF5-1 | 20 | 1.55 | 34.4±4.7 | 15.6±2.0 | 0.18±0.05 | 165.3±12.5 | 13.5±1.3 | 107.2±10.2 | 10.9±0.4 | 103.8±8.4 |

玻璃纤维增强酚醛树脂复合材料通常用于高速飞行器表面的热防护,作为防热和隔热材料使用,最重要的性能是材料的热物理性能(比热容和热导率)和耐烧蚀性能。如表 4所示,与石英纤维/酚醛复合材料相比,空心石英纤维/酚醛复合材料的热导率最低达到0.41 W/(m·K)(降低16%),而比热容变化不明显。复合材料的耐烧蚀性能采用发动机烧蚀试验来表征,在热流10 MW的热环境下,复合材料的线烧蚀速率为0.10~0.11 mm/s,石英纤维空心化后,复合材料的烧蚀性能保持不变。因此,石英纤维的空心化在降低复合材料密度和热导率的同时,能够保持复合材料力学强度和耐烧蚀性能不发生变化,为轻质、防热、隔热材料的研究开发提供了一种有效的方法。

| 预浸料 | 成型压力 /MPa |

密度 /g·cm-3 |

平均比热容/J·(g·K)-1 (RT~50℃) |

热导率/W·(m·K)-1 (50℃) |

平均线胀系数/10-6K-1 (RT~150℃) |

线烧蚀速率1) /mm·s-1 |

| PHF0-1 | 10 | 1.63 | 1.06±0.02 | 0.49±0.01 | 10.1±0.4 | 0.105 |

| PHF3-1 | 10 | 1.55 | 1.10±0.05 | 0.46±0.02 | 11.5±1.4 | 0.102 |

| PHF5-1 | 5 | 1.46 | 1.09±0.04 | 0.41±0.01 | 12.5±0.6 | 0.112 |

| PHF5-1 | 10 | 1.47 | 1.13±0.05 | 0.42±0.01 | 11.4±1.7 | 0.107 |

| 注:1)线烧蚀速率测试条件为小发动机烧蚀试验,峰温2 200℃,热流10 MW,时间10 s。 | ||||||

(1) 空心纤维的空腔直径为4~7 μm,随着纤维空心度增大(0~0.5),石英纤维的力学强度提高。

(2) 在复合材料中,空心纤维的空腔结构未出现破裂,但纤维的部分空腔被树脂填充。

(3) 当纤维空心度从0增大到0.5时,复合材料的密度和热导率降低,力学强度先提高后降低,烧蚀性能保持不变。

| [1] |

沈娟, 李舰. 高超声速飞行器的防热材料与防热结构进展[J].

飞航导弹, 2013(1): 86.

|

| Cited By in Cnki (8) | |

| [2] |

沈学霖, 朱光明, 杨鹏飞. 航空航天用隔热材料的研究进展[J].

高分子材料科学与工程, 2016, 32(10): 164–169.

|

| Cited By in Cnki (2) | |

| [3] |

薛华飞, 姚秀荣, 程海明, 等. 热防护用轻质烧蚀材料现状与发展[J].

哈尔滨理工大学学报, 2017, 22(1): 123–128.

|

| Cited By in Cnki | |

| [4] |

张宗强, 匡松连, 李翔. 一种高孔隙轻质防热材料炭化微观分析[J].

宇航材料工艺, 2014, 44(1): 117–121.

|

| Cited By in Cnki (2) | |

| [5] |

肖永栋, 徐戈, 全文华. 低密度烧蚀防热材料的工艺性能研究[J].

玻璃钢/复合材料, 2005(1): 31–40.

|

| Cited By in Cnki (6) | |

| [6] |

衣卫京, 肖红. 中空纤维的技术现状和发展展望[J].

合成纤维SCF, 2004(增刊): 15–20.

|

| Cited By in Cnki (35) | |

| [7] |

张东卿, 雷世文, 史景利. 中空酚醛纤维的纺丝研究及性能表征[J].

材料工程, 2007(增刊): 172–178.

|

| Cited By in Cnki (11) | |

| [8] | ZHANG D, SHI J, GUO Q. Preparation mechanism and characterization of a novel, regulable hollow phenolic fiber[J]. Journal of Applied Polymer Science, 2007, 104: 2108–2112. |

| Click to display the text | |

| [9] | WANG C, LI M, WU Y. Preparation and micro-structure of hollow mesophase pitch based carbon fibers[J]. Carbon, 1998, 36(12): 1749–1754. |

| Click to display the text | |

| [10] |

张东卿, 郭全贵, 宋燕, 等. 中空度对中空酚醛纤维性能的影响[J].

材料工程, 2012(1): 34–41.

|

| Cited By in Cnki (1) |