航天飞行器在飞行过程中,会经历复杂严酷的气动环境,防隔热材料的性能尤为重要。高硅氧纤维/酚醛材料具有成本低、成型工艺简单、强度和刚度高、防热性能良好等优点,广泛应用于航天飞行器外防热层与发动机喷管等部件上[1]。在高温环境下,高硅氧/酚醛复合材料中的酚醛树脂发生热解反应,形成疏松的碳层结构,随着温度进一步升高,高硅氧纤维发生熔融,生产黏度很高的液态层,附着在碳层结构表面,可起到热屏蔽和辐射散热的作用[2-3]。但高硅氧纤维/酚醛复合材料密度为1.65 g/cm3,热导率较高达到了0.5 W/(m·K),已不能满足航天飞行器对防热材料体系轻质、高效防隔热的要求。

酚醛泡沫是以酚醛树脂为基体,在一定量发泡剂、表面活性剂、固化剂等助剂,以及一定温度、压力条件下,固化形成的泡沫材料。酚醛泡沫相比于酚醛树脂的密度与热导率明显降低,分别达到了0.5 g/cm3与0.1 W/(m·K)以下[4-5]。另外,通过在酚醛泡沫基体中引入短切玻璃纤维/芳纶纤维混杂[6]、K2Ti6O13晶须[7]等增强体,在保证酚醛泡沫良好的耐温、隔热、吸音、耐腐蚀特点的同时,也能够实现材料良好的力学强度与韧性。

以高硅氧短切纤维毡/酚醛复合材料体系为基础,开发高硅氧短切纤维毡增强酚醛泡沫轻质复合材料,在降低防热材料结构质量的同时,能够显著提高材料的隔热性能,对导弹武器的突防能力提升和深空飞行器的载荷增加具有重要意义,在航空航天用树脂基防隔热复合材料方向具有广阔的应用前景。

本文通过模压成型工艺制备了高硅氧/酚醛树脂复合材料和高硅氧/酚醛泡沫复合材料,对其结构与性能进行了研究。

1 实验 1.1 原材料高硅氧短切纤维毡,BMK450-800,陕西华特新材料股份公司;酚醛树脂,B-30,中科院化学所;酚醛泡沫树脂,BF-30,中科院化学所。

1.2 材料制备采用高硅氧短切纤维毡与酚醛树脂混合,制备高硅氧酚醛预浸料,将预浸料叠层放入成型模具,然后采用酚醛基复合材料模压成型工艺:成型压力6~10 MP,保证模具合模,固化温度150~180℃,固化反应时间4~6 h,制备高硅氧//酚醛复合材料。

采用相同官能团配比的酚醛树脂制备酚醛泡沫树脂,采用高硅氧短切纤维毡与酚醛泡沫树脂混合,在75~80℃条件下烘干,酚醛泡沫树脂形成颗粒状前躯体附着于纤维毡表面,制得高硅氧/酚醛泡沫预浸料,将预浸料叠层放入成型模具,然后采用酚醛泡沫成型工艺:施加接触压,保证模具合模,固化温度150~180℃,固化反应时间4~6 h,制备高硅氧/酚醛泡沫复合材料。

1.3 性能测试采用BIO-RAD公司FTS-3000付立叶红外光谱仪对树脂进行红外光谱分析。采用DM4000M型LEICA显微镜对材料微观状态进行观察。采用Rheometric Scientific热重分析仪测试树脂热失重温度,升温速率为10℃/min,N2气氛。采用美国Perkin Elmer仪器公司Pyris1型差示扫描量热仪对树脂的固化行为进行分析,升温速率为10℃/min,N2气氛。使用WD4050电子万能试验机对拉伸性能(GB/T 1447—2005)、压缩性能(GB/T 1448—2005)、弯曲性能(GB/T 1449—2005)、剪切性能(GB/T1450.2—2005)进行测试。

2 结果与讨论 2.1 结构分析为了研究酚醛泡沫与酚醛树脂的化学结构差异,分别对酚醛树脂与酚醛泡沫进行红外光谱分析,结果见图 1。

|

| 图 1 酚醛树脂和酚醛泡沫的红外光谱图 Figure 1 IR spectra of PF and PFa |

与酚醛树脂的反应机理相似,酚醛泡沫树脂主要是由苯酚与甲醛在催化剂作用下合成的低分子缩合物构成,在一定的反应条件下,树脂中的多官能度体系进行缩聚反应,构成了酚醛泡沫的主体结构。但是,酚醛泡沫树脂中含有一定量的表面活性剂、发泡剂与固化剂。本文中,将酚醛泡沫树脂进行烘干处理,制得颗粒状的酚醛泡沫前躯体,在一定的反应条件下,通过前躯体的膨胀、交联、固化反应,制备闭孔结构的酚醛泡沫材料。

由图 1可以看出,酚醛泡沫具有与酚醛树脂相似的红外吸收特征峰。3 300~3 440 cm-1处是酚羟基的伸缩振动峰,2 900~3 000 cm-1处是亚甲基不对称伸缩振动,1 610 cm-1处是苯环上C—H振动,1 450~14 700 cm-1处是亚甲基弯曲振动峰,1 203~1 237 cm-1处是酚羟基中C—O弯曲振动峰。由于受发泡剂、表面活性剂等组分影响,在500~1 000 cm-1,两者的特征峰差别较大。

两种基体的红外谱图中均出现酚醛预聚体特征基团的特征吸收峰,且两者的特征峰强度基本相同,说明酚醛泡沫与酚醛树脂的预聚体官能团种类与相对含量基本相同,化学结构基本相同。

采用金相显微镜对高硅氧/酚醛泡沫复合材料与高硅氧/酚醛复合材料的微观形貌进行了观察,如图 2所示。

|

| 图 2 复合材料的微观形貌 Figure 2 Microscopic morphologies of composites |

在高硅氧/酚醛树脂复合材料中[图 2(a)],纤维与树脂基体是复合材料的主体结构,复合材料孔隙率较低,材料内部孔隙较少,且呈零星无规则分布。在高硅氧/酚醛泡沫复合材料中[图 2(b)],存在大量的泡孔且分布均匀,泡孔为闭孔结构,纤维与泡孔壁构成了复合材料的主体承力结构,泡孔占据了复合材料绝大部分的体积空间,因此复合材料的密度较低。

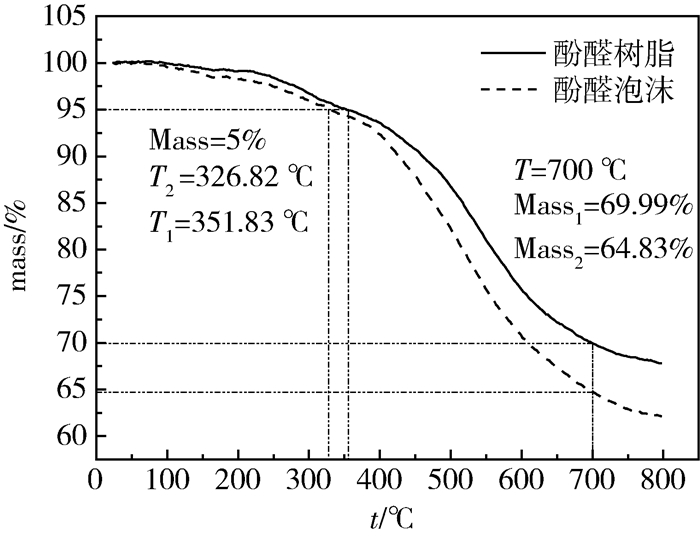

2.2 耐热性能酚醛树脂与酚醛泡沫的热失重曲线如图 3所示。

|

| 图 3 酚醛树脂和酚醛泡沫的热失重曲线 Figure 3 TG curves of PF and PFa |

由图 3可以看出,酚醛树脂和酚醛泡沫均具有良好的耐热性能。酚醛树脂和酚醛泡沫Td5分别为351.8、326.8℃,在700℃时的残重率分别为70.0%和64.8%。与酚醛树脂相比,酚醛泡沫的热失重温度与残重率降低。

由图 4可以看出,酚醛树脂反应峰值温度为218.3℃,酚醛泡沫反应峰值温度为211.6℃,而图谱中放热曲线达到峰值说明基体的固化反应速率达到最大值。与酚醛树脂相比,酚醛泡沫的固化反应温度偏低,固化反应提前,这可能是由于大量泡孔的存在有利于促进固化反应的进行。对比酚醛树脂和酚醛泡沫的DSC曲线,二者的固化反应过程相同,反应温度相近,说明两种材料的生产工艺条件相差较小。

|

| 图 4 酚醛树脂和酚醛泡沫的DSC曲线 Figure 4 DSC curves of PF and PFa |

对高硅氧/酚醛树脂与高硅氧/酚醛泡沫复合材料分别取样,测试了两种材料的密度、热物理性能与力学性能,两种材料的性能对比见表 1。

| 材料 | 密度 /g·cm-3 |

热导率 (RT~150℃) /W·(m·K)-1 |

线胀系数 (RT~150℃) /10-6K-1 |

比热容 (RT~150℃) /kJ·(kg·K)-1 |

拉伸强度 /MPa |

弯曲强度 /MPa |

压缩强度 /MPa |

剪切强度 /MPa |

| 高硅氧/酚醛树脂 | 1.65 | 0.5 | 11.1 | 1.23 | 45.3 | 83.2 | 86.4 | 75.0 |

| 高硅氧/酚醛泡沫 | 0.5 | 0.09 | 11.7 | 1.25 | 36.7 | 27.7 | 30.0 | 4.88 |

由表 1可以看出,高硅氧/酚醛泡沫复合材料的密度、热导率明显低于高硅氧/酚醛树脂复合材料,而线胀系数与比热容则与高硅氧/酚醛树脂复合材料差异很小。说明通过发泡工艺制备的酚醛泡沫基体可以明显降低复合材料的密度与热导率,并且复合材料的热物理参数基本不变。

另外,除了拉伸强度相差较小以外,其弯曲性能、压缩性能与剪切性能均明显低于高硅氧/酚醛树脂复合材料,这主要是因为高硅氧/酚醛泡沫复合材料中大量泡孔的存在降低了复合材料的整体结构强度。但高硅氧/酚醛泡沫复合材料的力学强度均达到了兆帕级别,能够满足承力要求较低但防隔热要求较高的夹芯或内置隔热层的使用要求。

对两种材料的弯曲断裂试样断面进行微观分析。高硅氧/酚醛树脂复合材料断面形貌见图 5(a),可以看出,纤维的体积分数较大,能够看到明显的纤维断裂、拔出,树脂基体断面形态相对平整,说明材料的力学强度主要是由纤维贡献。在高硅氧/酚醛泡沫复合材料见图 5(b),可以看出,基体结构出现了明显的坍塌、破碎,断面处纤维相对含量较小,说明材料的力学性能主要是来自于树脂基体的贡献。两种材料的力学性能差异较大,一方面是由于两种材料空隙率相差较大,以纤维增强泡沫的结构强度远低于纤维增强树脂基体;另一方面是由于两种材料的纤维体积含量相差较大,高硅氧/酚醛泡沫复合材料的纤维体积分数约为15%,而高硅氧/酚醛树脂复合材料的纤维体积分数约为50%。

|

| 图 5 复合材料断面的SEM照片 Figure 5 SEM images of composites section |

通过上述分析,相对于高硅氧/酚醛树脂复合材料,高硅氧/酚醛泡沫复合材料的密度更低、隔热性能更好,但是力学性能较低。说明高硅氧/酚醛泡沫材料适用于轻质、隔热性能要求较高,力学性能要求较低的应用环境。

3 结论(1) 酚醛泡沫与酚醛树脂的化学结构基本相同,但两者的物理形态结构差异明显,酚醛泡沫的孔隙率显著高于酚醛树脂;

(2) 酚醛泡沫与酚醛树脂的残重率、热失重温度和固化反应温度相当,说明两者的耐热性能和固化工艺条件相近;

(3) 相对于高硅氧/酚醛树脂复合材料,高硅氧/酚醛泡沫复合材料的密度更低、隔热性能更好,但是力学性能较低,适用于承力要求较低且防隔热要求较高的应用环境。

| [1] |

张宗强, 匡松连, 尚龙, 等. 树脂基复合材料长时间烧蚀防热的应用研究[J].

宇航材料工艺, 2007, 37(6): 29–31.

|

| Cited By in Cnki (15) | |

| [2] |

郭梅梅, 匡松连, 尚龙, 等. 树脂基复合材料的分解防热效率[J].

宇航材料工艺, 2012, 42(2): 58–60.

|

| Cited By in Cnki (3) | |

| [3] |

孙冰, 林小树, 刘小勇, 等. 硅基材料烧蚀模型研究[J].

宇航学报, 2003, 24(3): 282–287.

|

| Cited By in Cnki (31) | |

| [4] |

王富鑫. 酚醛泡沫塑料应用及制备[J].

热固性树脂, 2002, 17(4): 36–38.

|

| Cited By in Cnki (26) | |

| [5] | 张莉.酚醛泡沫绝热材料的常温制备及性能研究[D].武汉: 武汉理工大学, 2006. |

| Cited By in Cnki (12) | |

| [6] |

杨彦峰, 何继敏, 陈同海. 玻璃纤维/芳纶纤维混杂增强酚醛泡沫的研究[J].

中国塑料, 2014, 28(1): 17–21.

|

| Cited By in Cnki (7) | |

| [7] |

宋寒, 吴晓青. 短玻璃纤维、K2Ti6O13晶须改性酚醛泡沫的性能研究[J].

玻璃钢/复合材料, 2015(4): 62–65.

|

| Cited By in Cnki (1) |