2. 航天材料及工艺研究所, 北京 100076

2. Aerospace Research Institute of Materials & Processing Technology, Beijing 100076

先进复合材料具有高比强度、高比模量、耐高温、耐腐蚀等优异特性,以碳纤维增强树脂基复合材料为代表的结构复合材料是实现结构系统轻质化的关键材料。20世纪70年代,我国就开展了基于热压罐成型工艺的复合材料的应用研究工作,逐步建立了一套完善的热固性复合材料结构设计、研制生产、评价验证及工程应用体系,已经在航空航天等高端制造领域得到广泛应用。目前,我国高性能树脂基复合材料构件的研制生产仍主要依赖于热压罐成型工艺,存在设备成本高、运行能耗大、成型效率低、构件尺寸受限及工装模具费用高等固有缺点,制造成本在总成本中所占比例高达70%~80%,严重制约了树脂基复合材料的进一步扩大应用[1-3]。

在航空领域,Airbus公司A350xwb客机复合材料用量达到53%,Boeing公司B787客机复合材料用量也达到了50%,美国F-22战斗机复合材料用量超过25%,军用直升机复合材料用量也达到50%以上[4]。针对未来第四代战斗机结构质量系数27%~28%的设计目标,复合材料构件的用量必将再次提升。我国飞机中复合材料用量距离先进国家差距较大,主要应用于飞机的尾翼、球面框、升降舵、方向舵、扰流板等次承力结构,C919大型客机复合材料用量仅为12%。限制我国航空复合材料应用的主要问题不只是材料性能与适航认证问题,更重要的是主要采用传统的热压罐成型工艺,其制造成本和制造周期不符合航空领域复合材料构件大批量、低成本的发展趋势。

在航天领域,欧、美等先进国家航天飞行器结构系统正朝着全复合材料化方向发展,旨在进一步突出结构减重的应用目标,例如:火箭和导弹部分壳体结构、压力容器与低温贮箱、航天飞行器结构部段、卫星天线及镜体结构等已经实现全复合材料整体制造,我国未来航天飞行器制造亟待解决低成本、高效率、大型化、模块化等共性问题,例如:大型整流罩及壳体结构的整体成型、模块化零/组件结构的高效制造、批量化复合材料产品的成本控制等关键技术,同样要求进一步拓展低成本、高质量、高效率的非热压罐成型工艺方法[5]。

因此,需要进一步拓展工艺适应性与结构适应性较强的非热压罐成型工艺方法,满足我国航空航天领域高端复合材料制造的迫切需求。基于预浸料铺贴工艺的真空固化(VBO)技术与传统热压罐成型工艺非常接近,具有广泛的预浸料手工铺贴及自动铺放工艺基础,同时能够摆脱热压罐的设备尺寸限制及运行成本问题,实现复合材料在真空压力下快速固化成型,同时相比于液态成型技术具有更高的稳定性与可靠性,有望解决树脂基复合材料制造成本控制、构件尺寸限制、高效批量生产等实际应用问题,被视为最有可能大规模实施的非热压罐成型技术[6-8]。

1 预浸料-真空固化工艺特点预浸料-真空固化技术是以复合材料预浸料铺覆工艺方法为基础,固化过程的成型压力仅采用真空袋施加一个大气压,加热方式多为烘箱或加热毡。一般情况下,适用于热压罐工艺的预浸料体系在热压罐外固化,复合材料内部孔隙率高达5%~10%,严重影响复合材料构件的承载能力与疲劳性能。预浸料-真空固化减少孔隙的途径一般是利用真空排气通道或随树脂流动逸出,无法像热压罐工艺通过高压使得气泡发生压缩-破碎-逸出过程,因而复合材料产生孔隙的风险较高。解决孔隙含量问题的主要技术途径包括树脂流动性调控、排气通道建立及工艺控制优化,通过各工艺环节的精确控制弥补低成型压力对复合材料内部质量的影响。

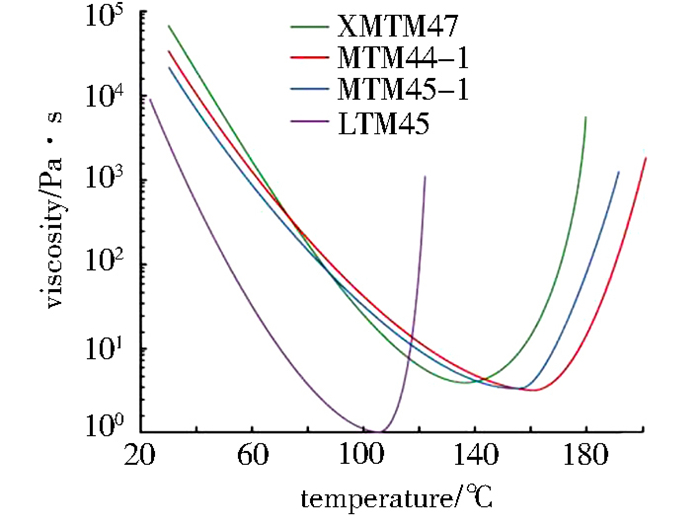

1.1 树脂工艺性预浸料-真空固化技术要求树脂基体具有“流动性可控”的特征,包括基体黏度与凝胶时间的精确控制,树脂凝胶早期黏度较大(>50 000 Pa·s)而阻碍基体渗透,利用未浸润干纤维区进行挥发分及夹带空气的排除,临近凝胶温度黏度较小(< 3~5 Pa·s)而具有良好的流动性,保证基体对增强纤维的充分浸润,同时VBO预浸料多采用中低温固化树脂体系,树脂基体的工艺窗口对复合材料孔隙率的控制也具有重要作用。英国ACG公司开发一系列“流动性可控”树脂基体LTM45、MTM44-1、MTM45-1及XMTM47,树脂基体具有典型的“低温高黏-高温低黏”特征,如图 1所示,适用于中温真空固化工艺[6]。J.Kratz等[9]人进一步对比了真空固化树脂(MTM45-1)和热压罐固化树脂(HexPly 8552)的流动性与工艺窗口,中温固化MTM45-1在120~140 ℃反应活性较高,保持该温度范围树脂黏度则很快升高,工艺窗口(黏度 < 100 Pa·s)仅为60~120 min,而用于热压罐固化的HexPly 8552树脂工艺窗口约为500 min,表明真空固化树脂浸润纤维的工艺窗口较窄,固化过程中需要精确控制工艺制度[9]。

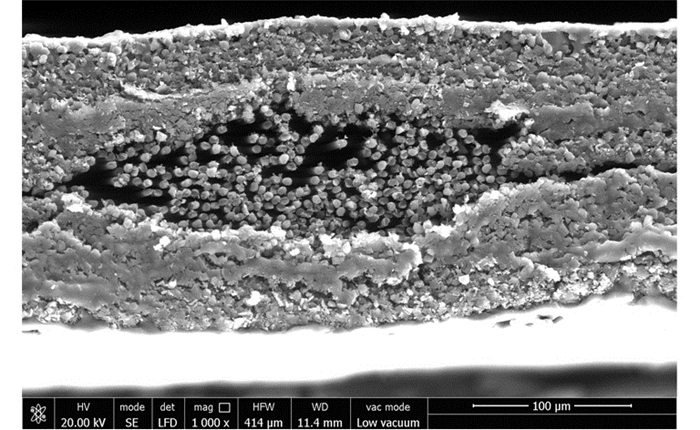

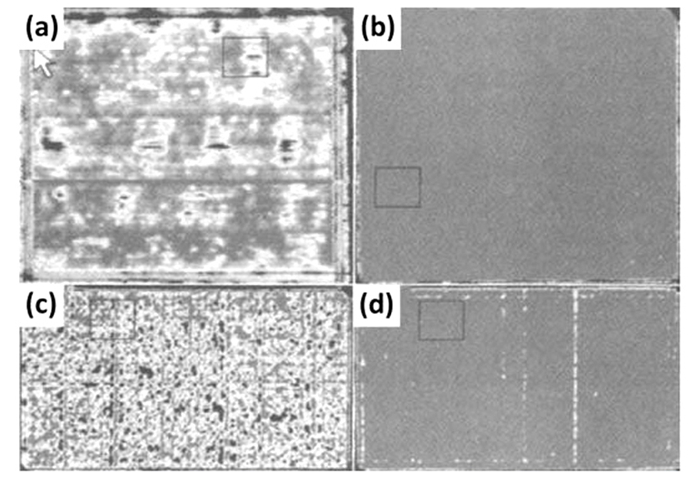

张宝艳等[10]人报道了消泡剂对真空固化T700/VB-90复合材料内部质量与力学性能的影响,消泡剂BYK©-A560的引入使得复合材料内部孔隙得到有效控制,未添加脱泡剂的复合材料层压板的孔隙率介于2%~5%,而添加消泡剂的复合材料层压板的孔隙率小于1%(图 2),与热压罐成型复合材料内部的孔隙率相当,同时添加消泡剂的复合材料基本力学性能均有不同程度的提高。

|

| 图 2 层压板超声C扫描图 Figure 2 Ultrasonic C-scanning of composite laminates (a)和(c)无消泡剂; (b)和(d)有消泡剂。 |

预浸形式对预浸料-真空固化复合材料的内部质量具有重要影响,早期预浸料均为树脂对纤维完全浸渍结构形式,研究表明预浸渍完全均匀的预浸料不一定有利于真空固化孔隙率的控制,而部分浸渍的预浸料沿干纤维方向形成挥发分与夹带空气的排除通道,能够显著降低复合材料内部的孔隙含量。1986年,B.Thorfinnson与T.Biermann首次建立了预浸料浸渍程度与复合材料孔隙率之间的联系,进一步开发了TLP(Thick Laminate Prepregs)预浸料技术用于Cytec公司第一代真空固化预浸料体系Cytec5215和Cytec754[11-12]。图 3对比了完全浸润预浸料(a)与TLP预浸料(b)真空固化层合板的微观形貌,完全浸润预浸料的孔隙率超过5%,而TLP预浸料的孔隙率小于1%[13]。

|

| 图 3 完全浸润预浸料与TLP预浸料制备层合板对比 Figure 3 Contrast of composite laminates prepared by fully impregnated prepreg and TLP |

T.Centea课题组[14]设计了部分浸润预浸真空固化预浸料(图 4),分为富树脂区和干纤维区,干纤维区作为预先设计的真空通道用于树脂中的挥发分及夹带空气流通,早期低温阶段使气体朝着层压板边界迁移排除,高温阶段树脂将渗透到干纤维通道,最终形成无孔隙的复合材料构件。部分浸润预浸料-真空固化工艺需要保证真空袋内较高的真空质量,固化前真空袋需要保持足够长时间的真空,通常根据构件的结构形式保持几小时至十几小时不等,用于充分排除树脂内部的挥发分及铺层过程中包覆的空气,构件边缘需要放置透气材料(玻璃纤维束或软木)以保证真空通道的畅通并避免树脂流失。

航天材料及工艺研究所开发了适用于真空固化技术的606、607、609系列中/低温固化环氧树脂及其预浸料制备技术。通过树脂黏度设计与预浸工艺调控实现热熔法半含浸预浸技术,制备的607系列半含浸预浸料,结构形式如图 5所示,可以看出预浸料内部区域存在明显的干纤维导气通道[15]。

607系列半含浸预浸料具有较宽的工艺窗口和良好的浸润性,真空条件下制备1.0、2.0、3.0、4.5 mm及6.0 mm复合材料层合板(500 mm×500 mm),分别采用超声波C扫描和光学显微镜观察均未发现孔隙结构),层合板力学性能与相同体系热压罐固化层合板接近。

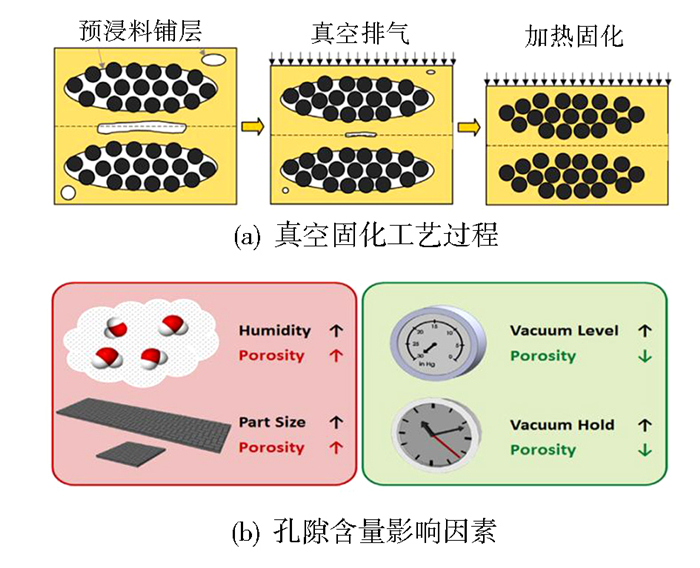

1.3 成型工艺控制预浸料-真空固化工艺过程包括预浸料铺层、真空排气、加热固化(图 6)[8],各环节均可能引入孔隙,例如:干纤维空体积、小分子挥发分、构件尺寸、铺层环境、真空状态及控温参数等,而孔隙排出的途径一般是利用真空排气通道或随树脂流动逸出。

预浸料铺层环节的最重要影响因素是预浸料的工艺性,主要表现为铺覆黏性与室温贮存性。真空固化无法通过提高成型压力解决减少孔隙、强化浸润、控制尺寸及树脂含量等工艺问题,同时中/低温固化预浸料对使用环境(温度、湿度、时间)较为敏感,工艺性的变化会影响复合材料构件的成型质量与力学性能。一般情况下,预浸料随贮存时间的延长而产生一定程度的预固化,会导致成型后复合材料构件内部孔隙含量的增加,而树脂基体的潜伏性调控是平衡反应活性与贮存周期的关键因素,尤其是针对大型复合材料结构件的整体制造。L. K.Grunenfelder等人[16]考察了Cycom5320-1及MTM44-1预浸料的室温贮存时间与玻璃化转变温度、固化度之间的关系,贮存时间超过56 d,Tg提高20~40℃,固化度增加10%~30%,孔隙率也超过2%,同时环境湿度的升高也会明显缩短树脂基体的凝胶时间。预浸料的铺覆黏性也是复合材料孔隙产生的重要影响因素,铺覆黏性较差会造成铺层过程中夹带空气过多而提高孔隙形成的工艺风险。目前,预浸料的铺覆黏性尚未形成有效的调控与表征方法,而预浸料表面树脂的轻微固化及吸湿等因素均可能导致铺覆黏性的变化,对树脂潜伏性与增粘剂的设计提出了进一步要求。另外,预浸料的树脂含量、纤维密度、单层厚度对复合材料构件的尺寸精度、纤维含量及密实程度等方面也具有较大的影响。

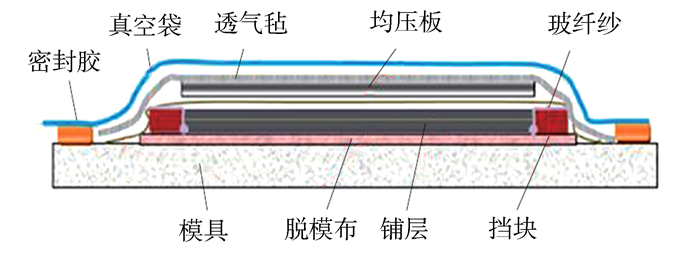

真空排气环节是降低孔隙含量与提升力学性能的关键工序,利用干纤维排气通道移除气体需要保证真空袋的高真空度和真空时间。图 7为典型真空固化封装示意图[6],通常在预制体边缘增加粗玻纤纱或软木,形成“透气坝”以保证真空排气通道的畅通,真空袋密封性及真空参数调控也需要巧妙的配合,真空通道内的负压有利于树脂进一步对干纤维区的浸润,强化复合材料界面结合状态。对于大尺寸或大厚度复合材料构件而言,铺层过程的真空预压实工序能够减少夹带空气在预制体中形成的大孔同时提高真空排气环节作用效果,通常预压实层数为3~5层,预压实时间为3~5 min,过度预压实会造成真空排气通道塌陷或闭合。双真空袋法就是针对提高真空排气作用而研发的工艺方法,在预制体表面包覆两层真空袋,真空袋之间设置导气支架,预制体凝胶前形成高真空状态同时不承受任何外压,使得预浸料中的空气及挥发分可以顺利排出。S.Anandan等人采用双真空袋法制备IM7/AR4550复合材料单向板,孔隙率能够控制在1%以内,单向板层间剪切强度为143.54 MPa,孔隙含量及层间剪切强度均达到相同材料的热压罐成型工艺水平[17]。

加热固化环节是复合材料成型的最终环节,VBO预浸料的工艺窗口相对较窄,需要更为精确的温度控制保证树脂基体在低黏度区充分浸润增强纤维,通常烘箱及加热毡等设备的温度分布均匀性相比于热压罐还存在一定差距,需要在低于凝胶温度前保温一段时间使得模具-构件-空气温度三者间达到热平衡,同时固化构件更倾向于低速加热,一般升温速率控制在0.6~2 ℃/min。后处理温度对复合材料的力学性能也具有较大影响,T. M.Vo等人[18]考察了后处理温度对8H5/Cycom5320复合材料压缩强度的影响,层合板在93 ℃固化2 h,随后在99~143 ℃进行后固化处理,结果表明随着后处理温度升高,层合板的固化度、玻璃化转变温度及压缩强度均有所升高。

2 预浸料-真空固化应用现状预浸料-真空固化应用研究起始于20世纪80年代,欧、美等国相继开发了多种适用于真空固化的商品化树脂及预浸料体系,针对典型结构形式进行大量的工艺验证,逐步探索预浸料-真空固化技术在航空航天领域的进一步应用。

第一代VBO复合材料是基于潜伏性固化剂的中/低温固化环氧类树脂体系,例如:ACG公司的LTM10/45、Hexcel公司的HX-1567等。固化温度及成型压力较低导致复合材料的孔隙率无法得到有效的控制,虽然制造成本比热压罐工艺明显降低,但是制件的力学性能无法满足使用要求,主要用于复合材料样机的工艺可行性验证。第二代VBO复合材料集中于孔隙率控制的研究工作,内部质量与力学性能均大幅提升,已经接近于热压罐工艺的制造水平,进一步对样机主承力结构的应用可行性进行验证,但是预浸料的铺覆黏性和室温贮存寿命尚未达到理想状态,一般铺覆黏性寿命在10 d左右,室温贮存寿命仅为20~30 d。北京航空材料研究院与航天材料及工艺研究所也分别开发了系列化第二代VBO树脂及其预浸料体系,正处于工艺验证与性能评价阶段,拟针对未来大型复合材料构件的低成本制造展开进一步的应用。目前,欧、美等国已经开发出第三代VBO复合材料,内部质量与力学性能均达到热压罐工艺水平,铺覆黏性和室温贮存寿命均明显提升,材料种类也由环氧树脂扩展至氰酸酯、双马来酰亚胺及苯并噁嗪等树脂体系,赋予复合材料耐湿热、低介电、阻燃性等不同功能。表 1列出了三代典型VBO树脂体系及主要特点。

| 树脂牌号 | 所属公司 | 特点描述 | |

| 第一代 VBO树脂体系 |

LTM10/45 HX-1567 |

ACG Hexcel |

孔隙率>4%,耐热与力学性能欠佳,主要用于样机次承力结构验证 |

| 第二代 VBO树脂体系 |

MTM44-1/45-1/46-1 Cycom99/5215 M34/35 M34/35 TC250 LT-01/03/VB-90 606/607/609 |

ACG Cytec Hexcel Tencate 北京航空材料研究院[10, 19-20] 航天材料及工艺研究所[15] |

中/低温固化环氧树脂体系,室温贮存期20~30 d,孔隙率 < 1%,经高温后处理复合材料力学性能接近于热压罐工艺水平,针对机体二/三级次承力结构样机进行验证 |

| 第三代 VBO树脂体系 |

MTM47-1 Cycom5320/5320-1 HexPly M56 TC275 TC350-1 TC420 TC800 2510 Loctite BZ |

ACG Cytec Hexcel Tencate Tencate Tencate Tencate Toray Henkel |

中/低温固化树脂体系(环氧、氰酸酯、双马及苯并噁嗪等),室温贮存期>30 d,孔隙率 < 1%,综合力学性能达到热压罐工艺水平,耐高温、耐湿热、功能性进一步提升,部分材料湿热环境最高使用温度为130 ℃,最高使用温度达到315 ℃,主要针对航空航天主承力构件及功能构件的工程应用 |

在航空领域,第一代VBO复合材料LTM10/45最早用于验证预浸料真空固化工艺在飞机复合材料构件中应用的可行性,构件制造成本明显降低,由于复合材料孔隙率及力学性能问题而未进一步批量化应用[6-7, 21-22]。第二代VBO复合材料的孔隙含量、力学性能及使用温度比第一代VBO复合材料均大幅提升。ACG公司的MTM44-1已经应用于Airbus A350的发动机反推罩、副翼与襟翼、整流罩等结构,未来A320等型飞机中类似的复合材料构件也正处于应用验证阶段,构件孔隙率能够控制在1%以内,预计制造成本降低约70%,同时MTM44-1材料体系结合自动铺带技术制备了14 m复合材料翼梁,尝试在机翼主承力结构上的应用[6-8]。

MTM45-1也通过了Airbus公司的质量认证,经中温固化(130 ℃)高温处理(180 ℃),复合材料具有良好的力学性能,先进复合材料货运飞机(ACCA)采用MTM45-1制造18 m全复合材料机身结构,ACCA验证机于2009年首飞成功,全复合材料机身的金属零件用量仅为原状态的10%,制造和装配成本显著降低[23]。

美国Aurora Flight Sciences公司采用真空固化技术制备了Phantom Eye无人机11.6 m翼梁验证件,再次验证VBO复合材料在机翼主承力结构中的应用性能[6-8]。另外,Cytec公司的Cycom99/5215、Hexcel公司的M34/35及Tencate公司的TC250系列BVO预浸料也通过了相关应用验证,应用于飞机复合材料主/次承力构件的研制生产。

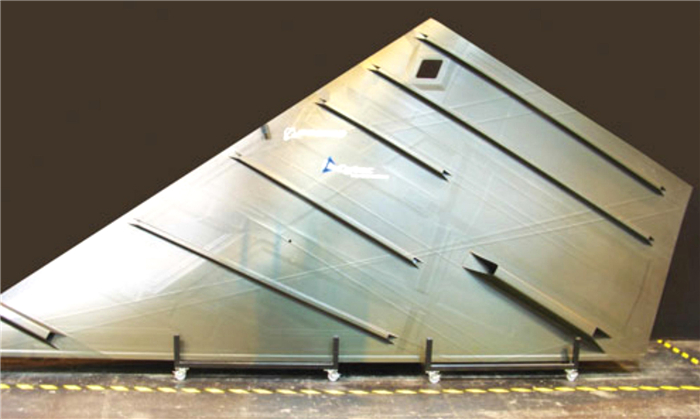

第三代VBO材料应用对象主要是针对复合材料主承力结构,孔隙含量、贮存寿命及力学性能全面提升,适用于大型复杂结构的低成本快速制造。庞巴迪Learjet 85公务机的机头、主机身和机尾均采用Cycom5320预浸料-真空固化工艺制造,其中9.1 m主机身在真空炉中完成固化,标志预浸料-真空固化技术正式应用于机身主承力结构的制造,Boeing公司采用Cycom5320系列预浸料制备机翼蒙皮验证件,如图 8所示,验证预浸料-真空固化技术在大型客机中的应用可行性[24]。

Hexcel公司推出的HexPly M56在室温下铺覆黏性寿命达到30 d,适用于大型复合材料构件的制备,已经在A320的翼身整流罩验证件上进行了应用验证,复合材料固化后回弹较小,对于复杂外形蜂窝夹层结构的工艺适应性好[6-8]。东丽公司的2510材料体系应用于Cirrus、EPIC等小型飞机复合材料构件的制造,该类飞机几乎全部采用复合材料结构,预浸料-真空固化技术在满足其使用要求条件下能显著降低制造成本[6-8]。近年,Tencate及Cytec等公司相继报道了双马树脂VBO材料体系,解决了真空固化耐高温双马树脂的孔隙含量控制问题,已经成功制造1.22 m×2.44 m壁板,进一步计划制造典型航空验证件。

2.2 在航天领域应用现状在航天领域,美国Delta-3运载火箭就开始验证LTM45低温成型预浸料-真空固化工艺,用于制备大型复合材料级间段构件,如图 9所示,LTM45可以在较低温度和真空压力下进行固化成型,复合材料构件的制造成本降低约70%,但是孔隙问题导致复合材料承载能力低于热压罐工艺产品[25-26]。

|

| 图 9 Delta-3运载火箭VBO复合材料级间段 Figure 9 VBO composite interstate section of Delta-3 launch vehicle |

X34可重复使用航天运输机是典型低成本设计理念的航天飞行器,机身外蒙皮采用改进型LTM45-1真空固化预浸料制备,如图 10所示,由于薄壁蒙皮结构特点导致复合材料构件孔隙率明显降低[25-26]。

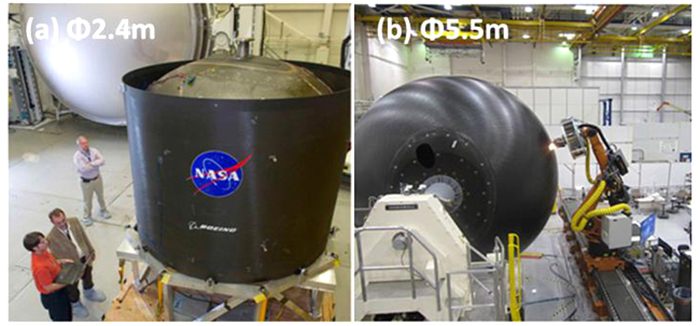

2012年,NASA联合波音公司采用IM7/Cycom5320-1超薄预浸料通过自动铺丝技术与真空固化工艺制造了Φ2.4 m复合材料低温贮箱[图 11(a)];2013年,波音公司又利用此项技术制造了Φ5.5 m复合材料低温贮箱[图 11(b)],相比于金属贮箱,质量减轻30%,成本降低25%;未来NASA还将计划采用第三代高韧性预浸料-真空固化技术制造Φ8.4/10 m超大型复合材料低温贮箱[27]。

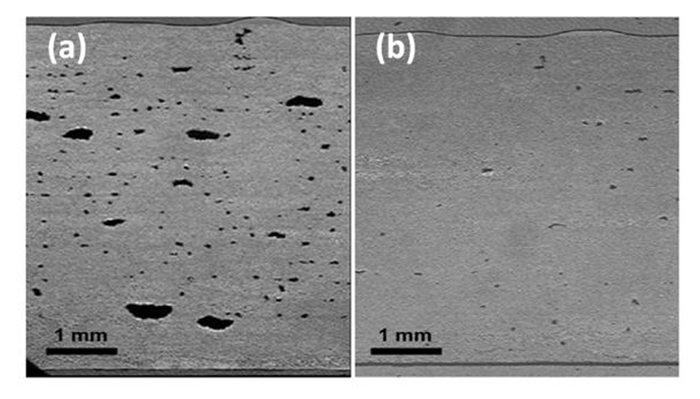

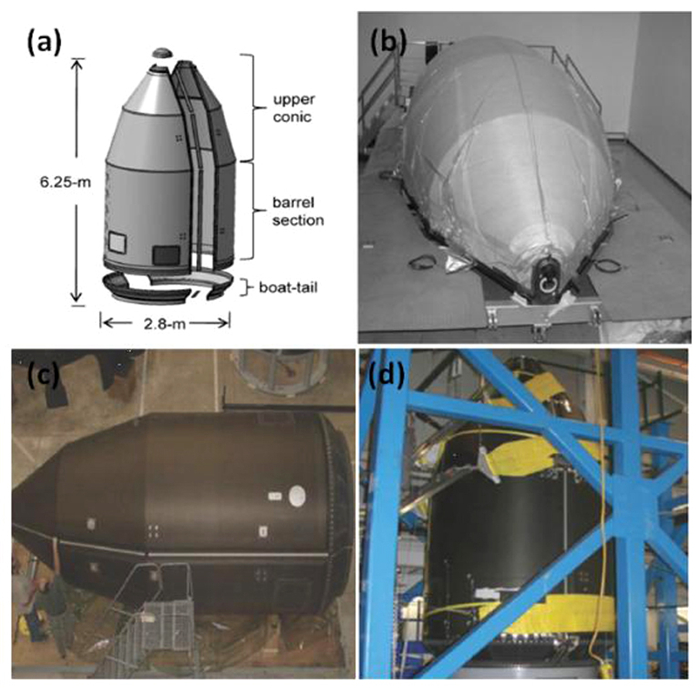

Minotaur IV运载火箭整流罩结构直径Φ5.5 m,总长度6.25 m[图 12(a)],主体结构全部采用预浸料-真空固化技术成型[图 12(b)],尾锥采用真空辅助RTM工艺成型,整流罩真空固化主体结构的孔隙率能够控制在2%左右,形位尺寸满足设计要求[图 12(c)],构件最大测试载荷比预期高25%,测试后未发现损伤和永久变形[图 12(d)],同时制造成本相比于热压罐工艺也明显降低[28]。

|

| 图 12 Minotaur IV运载火箭整流罩 Figure 12 Minotaur IV payload fairing |

目前,NASA正在开展预浸料-真空固化技术制造航天器大型复合材料构件的工艺与性能验证工作,例如大型复合材料乘员舱、Φ10 m量级的整流罩及有效载荷支架等。我国未来航天飞行器制造将向大型化、模块化方向发展,大尺寸箭体部段及空间站主结构的制造需要彻底摆脱对传统热压罐工艺的依赖,预浸料-真空固化技术在大型复合材料结构件制造方面显示出极大的应用潜力,航天材料及工艺研究所也正在积极开展基础材料、制造工艺及应用评价验证工作,真空条件下采用整体共固化成型技术制备了大型蜂窝夹层结构、回转体结构及蒙皮-骨架结构,验证了真空共固化成型技术制备大型复合材料构件的可行性。

3 结语预浸料-真空固化技术能够实现复合材料在真空压力下快速固化成型,摆脱了热压罐工艺的尺寸限制,显著降低设备运行及工装模具成本。国外在航空航天大型复合材料构件的研制方面已经取得突破性进展,一些主承力构件的应用正处于验证阶段,预计很快将进入工程应用阶段。目前,我国预浸料-真空固化技术相比于国外先进水平仍存在较大差距,材料体系与工艺方法等方面需要进一步突破。

(1) 树脂基体方面,针对中/低温固化树脂体系流动性与反应性控制,在保证复合材料基本性能要求的基础上进一步拓宽树脂基体的工艺窗口与室温贮存特性,延长铺覆黏性与室温贮存寿命,降低材料体系的工艺敏感程度;进一步拓展耐高温、高性能及功能化树脂体系(如环氧树脂、双马树脂、氰酸酯树脂、苯并噁嗪树脂等)。

(2) 工艺方法方面,从预浸料结构、预制体铺覆、辅助材料应用、固化工艺参数及模具结构设计等方面探索更为有效的气体导出与孔隙控制方法,结合超薄预浸料技术、自动铺放(铺带/铺丝)、辅助加热(微波/红外/电子束)等工艺方法提高复合材料内部质量与制造效率,进一步降低复合材料制造成本。

基于航空航天领域对复合材料非热压罐制造工艺的迫切需求,真空固化技术迎来了快速发展机遇期,随着材料体系高性能化、铺贴工艺高自动化、固化方式高效率化的进一步提升,预浸料-真空固化技术有望解决树脂基复合材料制造低成本、大型化、高效率、高质量等工程应用问题。

| [1] |

杜善义. 先进复合材料与航空航天[J].

复合材料学报, 2007, 24(1): 1–12.

|

| Cited By in Cnki (813) | |

| [2] |

益小苏. 先进复合材料技术的挑战与创新[J].

航空制造技术, 2004, 25(7): 24–30.

|

| Cited By in Cnki (32) | |

| [3] |

吴志恩. 飞机复合材料构件成本问题的技术分析及改进措施[J].

航空制造技术, 2009, 15: 50–52.

|

| Cited By in Cnki (2) | |

| [4] |

罗益锋, 罗晰旻. 高性能和多功能轻质材料在国防装备的应用进展[J].

高科技纤维与应用, 2015, 40(6): 1–11.

|

| Cited By in Cnki (1) | |

| [5] |

赵云峰, 孙宏杰, 李仲平. 航天先进树脂基复合材料制造技术及其应用[J].

宇航材料工艺, 2016, 46(4): 1–7.

|

| Cited By in Cnki | |

| [6] |

罗云烽, 彭公秋, 曹正华, 等. 航空用热压罐外固化预浸料复合材料的应用[J].

航空制造技术, 2012, 18: 26–31.

|

| Cited By in Cnki (7) | |

| [7] |

唐见茂. 航空航天复合材料非热压罐成型研究进展[J].

航天器环境工程, 2014, 31(6): 577–583.

|

| Cited By in Cnki (6) | |

| [8] | CENTEA T, GRUNENFELDER L K, NUTT S R. A review of out-of-autoclave prepregs:Material properties, process phenomena, and manufacturing considerations[J]. Composites:Part A, 2015, 70: 132–154. |

| Click to display the text | |

| [9] | KRATZ J, HSIAO K, FERNLUND G, et al. Thermal models for MTM45-1 and Cycom 5320 out-of-autoclave prepreg resins[J]. J. Compos. Mater., 2012, 47: 341–352. |

| [10] |

张宝艳, 陈祥宝, 周正刚. 消泡剂对真空压力成型复合材料质量与性能的影响[J].

材料工程, 2007(12): 3–7.

|

| Cited By in Cnki (5) | |

| [11] | THORFINNSON B, BIERMANN T. Production of void free composite parts without debulking[C]//Proc. 31st int SAMPE symp., Las Vegas, NV: Society for the Advancement of Material and Process Engineering, 1986. |

| [12] | THORFINNSON B, BIERMANN T. Degree of impregnation of prepregs-effects on porosity[C]//Proc. 32nd int SAMPE symp., Anaheim, CA: Society for the Advancement of Material and Process Engineering, 1987. |

| [13] | REPECKA L, BOYD J. Vacuum-bag-only-curable prepregs that produce void-free parts[C]//Proc. SAMPE 2002 conf., Long Beach, CA: Society for the Advancement of Material and Process Engineering, 2002. |

| [14] | GRUNENFELDER L K, CENTEA T, HUBERT P, et al. Effect of room-temperature out-time on tow impregnation in an out-of-autoclave prepreg[J]. Compos. Part A Appl. Sci. Manuf., 2013, 45: 119–126. |

| Click to display the text | |

| [15] |

周宇, 樊孟金, 尚呈元, 等. OoA成型T800/607复合材料制备及性能[J].

宇航材料工艺, 2017, 47(3): 57–60.

|

| Cited By in Cnki | |

| [16] | GRUNENFELDER L K, NUTT S R. Prepreg age monitoring via differential scanning calorimetry[J]. J. Reinf. Plast. Compos., 2012, 31: 295–302. |

| Click to display the text | |

| [17] | ANANDAN S, DHALIWAL G S, SAMARANAYAKE V A, et al. Influence of cure conditions on out-of-autoclave bismaleimide composite laminates[J]. J. Appl. Polym. Sci., 2016. |

| Click to display the text | |

| [18] | VO T, VORA K, MINAIE B. Effects of postcure temperature variation on hygrothermal-mechanical properties of an out-of-autoclave polymer composite[J]. J. Appl. Polym. Sci., 2013: 3090–3097. |

| [19] |

张宝艳, 陈祥宝. 低温固化树脂及复合材料的研究与应用[J].

材料工程, 2002(增刊): 248–252.

|

| Cited By in Cnki | |

| [20] |

张宝艳, 陈祥宝, 刘天舒, 等. 低温真空压力成型树脂体系研制[J].

航空材料学报, 2003, 23: 10–12.

|

| Cited By in Cnki (5) | |

| [21] |

陈文. 从两会看低成本有机复合材料制造技术的发展[J].

航空制造工程, 1997(10): 10–12.

|

| Cited By in Cnki (3) | |

| [22] |

陈亚莉. 低成本复合材料技术的新进展(一)[J].

航空工程与维修, 2001(1): 17–19.

|

| Cited By in Cnki (10) | |

| [23] | RUSSELL J D, SHENK B, HOLZWARTH R, et al. Advanced composite cargo aircraft[C]//Proc 41st int SAMPE tech conf. Witchita, KA: Society for the Advancement of Material and Process Engineering, 2009. |

| [24] | 廉伟. 低成本非热压罐工艺在飞机复材结构上的应用[C]//梦想成真的推动力-2011年商用飞机复合材料应用国际论坛, 上海, 2011. |

| [25] | RIDGARD C. Advances in low temperature curing prepregs for aerospace structures[C]//Proc SAMPE 2000 conf. Long Beach, CA: Society for the Advancement of Material and Process Engineering, 2000. |

| [26] | RIDGARD C. Out of autoclave composite technology for aerospace, defense and space structures[C]//Proc. SAMPE 2009 conf. Baltimore, MD: Society for the Advancement of Material and Process Engineering, 2009. |

| [27] |

黄诚, 刘德博, 吴会强, 等. 我国航天运载器复合材料贮箱应用展望[J].

沈阳航空航天大学学报, 2016, 33(2): 27–35.

|

| Cited By in Cnki | |

| [28] | LANE S A, HIGGINS J, BISKNER A, et al. Out-of-autoclave composite fairing design, fabrication, and test[J]. Journal of Manufacturing Science and Engineering, 2011, 133: 031020-1–031020-10. |