2. 江苏丹阳恒神股份有限公司, 江苏 212314;

3. 中航复合材料有限责任公司, 北京 101300

2. Jiangsu Danyang Hengshen CO., Ltd., Jiangsu 212314;

3. AVIC Composite Corporation Ltd., Beijing 101300

先进轻质复合材料凭借其高比强度和比模量,耐腐蚀和抗疲劳性能好以及易于整体成型等优点,正逐步成为国内外新一代民机的主要结构材料。其中波音B787和空客A350中复合材料的结构质量已经高达50%和52%[1-4]。当前复合材料在飞机结构中的用量已经成为衡量民机技术水平先进性的重要标志,也是大幅度提高飞机产品性能和市场竞争力的重要保证。传统的航空复合材料典型结构件多采用高能耗的热压罐成型工艺来保证其最终产品质量,制造周期长且成本较高,低成本及高整体性已经成为新一代复合材料的发展方向。以真空辅助树脂渗透成型(Vacuum Assisted Resin Infusion,VARI)、树脂传递模塑(Resin Transfer Molding,RTM)和树脂膜渗透工艺(Resin Film Infusion,RFI)为代表的复合材料低成本液体成型技术应运而生,并先后在美国及欧盟ACT、CAI以及TANGO等计划中作为关键低成本制造技术而被广泛研究。

VARI工艺作为一种典型液体成型技术已被广泛应用于复合材料制备中,具有传统热压罐工艺无法比拟的优点:整个工艺过程在一个大气压下完成,不需要额外施加压力,省却了热压罐及配套设备的高昂投入,且所成型零件的尺寸不受热压罐尺寸的限制,尤其适用于超大尺寸复合材料零件成型;同时其工艺过程仅需要一个单面的刚性模具作为支撑,减少了组合模具的设计制造成本;此外可以结合缝合、编织等三维增强手段实现复杂构件的整体成型,减少零件和紧固件数量,实现降低制造成本的目标。

尽管VARI工艺具有上述众多的优点,但是采用传统VARI工艺所制备的复合材料厚度均匀性较差,难以满足航空复合材料结构上大规模应用的要求;此外传统VARI工艺制备的复合材料构件纤维体积分数较低,通常约为52%~55%,导致其结构力学性能较差。

为解决上述问题,课题组共同开发了一种满足航空复合材料构件大规模生产需求的新型液体成型技术,改变了传统VARI工艺仅仅依靠出胶通道作为点真空源的形式,采用了多种工艺措施确保工艺过程中树脂流动的精确控制,所制得的复合材料的厚度均匀性和纤维体积分数均得到有效提高,其中厚度均匀性更加接近预浸料/热压罐的工艺水平,并成功应用于民机副翼典型结构件的研制过程中,为液体成型技术在我国民用客机上的应用奠定了坚实的基础。

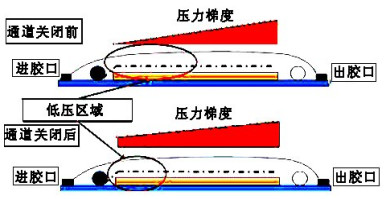

1 新型液体成型技术 1.1 传统VARI技术传统VARI成型工艺原理如图 1所示,其制造过程中首先将预先制备好的预制体放置在单面刚性模具上,设置进胶通道及出胶通道并真空封装后进行预压实,而后利用真空负压作用促使树脂流动并完成纤维预成型体的浸润,最后在室温或烘箱中固化成型。

|

| 图 1 传统VARI成型工艺示意图 Figure 1 Illustration of traditional VARI |

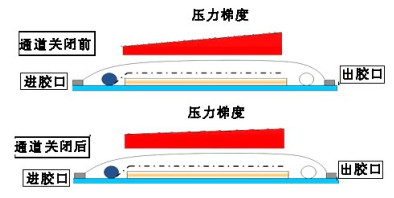

传统VARI成型工艺过程压力如图 2所示,真空封装后树脂转移对增强纤维进行浸渍的过程中,随着树脂流动前锋的不断推进,作用在预成型体上的真空压力被填充的树脂逐渐抵消,包裹预成型体的真空袋开始松弛,距离树脂流动前锋越远,真空袋松弛程度越大,并最终导致距离出胶口(即真空源)越近的地方,预成型体压实情况越好,距离进胶口(即树脂源)越近的地方,预制体的压实情况越差的现象。即进胶通道关闭前,进胶口处真空压力接近为0,出胶口处真空压力接近为0.1 MPa,零件结构不同区域存在着接近于0.1 MPa的树脂压力梯度;尽管进胶通道关闭后整体情况得到改善,但压力梯度始终存在,从而导致进胶口附近零件的厚度偏厚,出胶口附近零件的厚度偏薄,最终导致复合材料制品普遍存在厚度公差偏高及批次稳定性较差的问题。

|

| 图 2 传统VARI树脂流动控制示意图 Figure 2 Flow control of the resin during the traditional VARI |

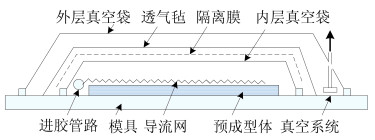

中国商飞北京民用飞机技术研究中心联合中航复合材料有限责任公司针对上述存在问题,开发了一种适合航空复合材料构件大规模生产的新型液体成型技术,改变了传统VARI工艺仅仅依靠出胶通道作为点真空源的形式,同时采用了多种工艺措施确保纤维预制体在工艺全程中充分压实。新型液体成型技术示意图如图 3所示,其主要工艺特点为[5-6]:

|

| 图 3 新型液体成型技术示意图 Figure 3 Illustration of new generation liquid molding technology |

(1) 取消了树脂出胶通道和整个树脂出胶系统,实现树脂用量的精确控制,节约了制造成本;

(2) 采用双真空袋封装形式,提高了液体成型工艺过程中的真空度控制,同时在内层真空袋上设置单向透气装置,实现在树脂转移及固化全过程制件真空度分布的精确控制,克服了传统VARI工艺仅能对树脂转移过程进行真空控制而无法在转移完成后进行系统真空控制的弱点;

(3) 采用真空度调节技术,对进出胶口的压力梯度进行调节,减少进胶口树脂淤积现象,同时提高制件的厚度均匀性。

新型液体成型工艺过程压力传递示意图如图 4所示,工艺过程中进胶通道关闭前,进胶口处真空压力控制为0.05 MPa,出胶口处真空压力为0.1 MPa,故在树脂转移过程中,削弱了进胶口与出胶口的压力梯度现象,进胶通道关闭后,进胶口与出胶口的压力分布基本一致,从而使复合材料零件的纤维体积分数和厚度均匀性得到有效控制。,同时减少了树脂用量,并简化了成型工艺和成型设备需求。

|

| 图 4 新型液体成型技术树脂流动控制图 Figure 4 Flow control of the resin during the new generation liquid molding technology |

综上,新型液体成型技术简化了成型工艺流程和成型设备需求。同时取消了出胶系统,显著降低了树脂和清洗溶剂的用量以及树脂管道的材料成本,具有更高效、更低成本的特点。

1.3 对比试验为了验证新型液体成型工艺制备复合材料构件是否满足航空复合材料结构应用的要求,同时将之与传统VARI工艺进行对比,课题组针对相同纤维增强材料U7192、树脂体系BA9912及铺层设计,分别采用新型液体成型技术及传统VARI工艺完成单向层合板的制备,最终分析结果见表 1[7]。

| 工艺 | 平均厚度/mm | 单层厚度/mm | 平均纤维/vol% | 厚度公差/% |

| 传统VARI | 3.59 | 0.189 | 56.1 | ±8.29 |

| 新型液体成型 | 3.52 | 0.185 | 57.2 | ±4.12 |

可见,相比传统VARI工艺,新型液体成型技术制备的层合板成型质量具有更佳的厚度均匀性(可满足±6%的公差要求)和更高的纤维体积分数(可达56%以上)。其中层合板厚度标准差由±8.29%降低至±4.12%,接近预浸料/热压罐的工艺水平;层合板平均纤维体积分数由56.1%提高至57.2%,具有更高的力学性能,可以满足航空用复合材料结构大规模生产的需求。

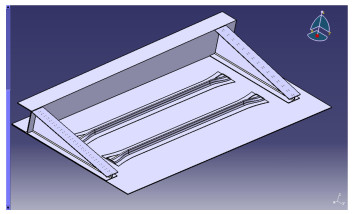

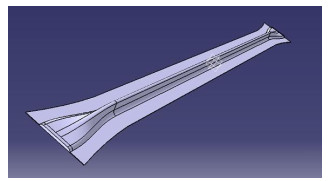

2 副翼结构工艺验证根据现有民机外形特征完成了全复合材料的民机副翼结构设计,采用疏肋+加强筋的结合形式,相比常规结构,具有更低的结构质量和更高的传载效率。如图 5所示包括4个部分,分别为加筋蒙皮、左右“工”型肋和“C”型前梁。蒙皮尺寸:1 018 mm×516 mm;加强筋尺寸:750 mm×13 mm,其中筋条凸起部分为变截面结构如图 6所示;左、右“工”型肋长350 mm,宽98 mm,为变高度结构,右肋略高于左肋;“C”型前梁为变高度结构,长1 018 mm,左侧高86.6 mm,宽63 mm,右侧高102.6 mm,宽69 mm。

|

| 图 5 民机副翼结构件示意图 Figure 5 Illustration of civil flap |

|

| 图 6 筋条结构示意图 Figure 6 Illustration of stiffener |

鉴于此民机副翼结构件形状复杂,将复合材料副翼整体结构分成蒙皮加筋壁板和“C”型前梁分别成型,其中蒙皮加筋壁板结构采用缝合/VARI整体成型[6],“C”型前梁采用VARI成型,主要工艺难点分析如下。

(1) 筋条结构为变截面结构,纤维预制体的预成型极为困难,采用单面模具也难以保证零件的成型尺寸精度。此外,树脂在筋条处的流动复杂,树脂较难对纤维进行充分浸润,容易出现干斑、气孔等缺陷。

(2) 蒙皮与肋缝合区的渗透率较高,同时缝线对树脂具有牵引作用,在缝线经向方向的树脂流速显著高于其他方向的流动速度,增加了成型过程中该区域树脂流动控制的难度;此外由于缝合张力的影响,缝线节点区易产生局部塌陷(空腔)的现象,造成局部加压困难且同时影响其成型表面质量。

(3) 蒙皮加筋壁板由蒙皮、加强筋和缝合肋组成,结构变化多,采用液体成型工艺整体成型,要求在一个真空负压作用下实现组合模具的配合到位;此外变高度结构“工”型肋的最小结构高度仅为16 mm,进一步加大了模具设计、封装、脱模等工序操作的难度,同时狭小的尖角区也极易在封装过程中产生真空袋架桥现象,造成该区域真空压力梯度严重降低的影响。

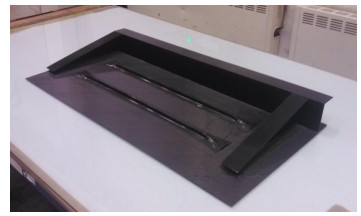

针对新型民机副翼结构件,课题组同时进行了树脂流动模拟分析、模具优化设计及成型工艺研究[8-9],最终采用新型液体成型技术完成民机副翼结构件如图 7所示,其外表光滑无褶皱,无贫胶、干斑缺陷;采用FCC-B-1型超声检测仪按GJB1038.1a—2004标准要求对典型件进行全覆盖无损检测,未在典型件内部发现缺陷;采用厚度CL400超声测厚仪对民机典型结构件进行厚度测量,可知不同区域均满足±6%的公差要求,见表 2。

|

| 图 7 采用新型液体成型技术研制的副翼结构件 Figure 7 Civil flap by new generation liquid molding technology |

| 区域 | 理论厚度/mm | 公差范围/% | 实测厚度/mm | 实测厚度偏差/% |

| 壁板区 | 1.92 | ±6 | 1.90~2.01 | -1.04~4.69 |

| “C”型梁 | 2.56 | ±6 | 2.53~2.69 | -1.17~5.08 |

| “工”型肋腹板 | 2.56 | ±6 | 2.52~2.66 | -1.56~3.91 |

| “工”型肋翻边 | 1.92 | ±6 | 1.91~2.00 | -0.52~4.17 |

采用新型液体成型技术研制的民机副翼结构件(图 7),其外表光滑无缺陷,内部质量稳定,且厚度均匀性良好,满足航空复合材料构件的应用要求;验证了新型液体成型工艺的可靠性和可行性,为VARI技术在我国民用客机上的应用奠定了坚实的基础。

3 结论(1) 新型液体成型技术简化了成型工艺流程和成型设备需求。同时取消了出胶系统,显著降低了树脂和清洗溶剂的用量,以及树脂管道的材料成本,具有更高效、更低成本的特点。

(2) 相比传统VARI成型工艺,新型液体成型技术所制备的复合材料制件具有更佳的厚度均匀性(可满足±6%的公差要求)和更高的纤维体积分数(可达56%以上),可以满足航空用复合材料结构大规模生产的需求。

(3) 采用新型液体成型技术研制的民机副翼结构件,其外表光滑无缺陷,内部质量稳定,且厚度均匀性良好,满足航空复合材料构件的应用要求;验证了新型液体成型工艺的可靠性和可行性,为VARI技术在我国民用客机上的应用奠定了坚实的基础。

| [1] |

任晓华. 航空复合材料制造技术发展[J].

航空科学技术, 2010(4): 2–4.

|

| Cited By in Cnki (18) | |

| [2] |

周雷敏, 孙沛. 波音787客机的复合材料国际化制造[J].

高科技纤维与应用, 2013(2): 57–61.

|

| Cited By in Cnki (13) | |

| [3] | NIGGEMANN C, SONG Y S, GILLESPIE J W, et al. Experimental investigation of the controlled atmospheric pressure resin infusion (CAPRI) process[J]. Journal of Composite Materials, 2008, 42(11): 1049–1061. |

| Click to display the text | |

| [4] | TSOTSIS T K. Interlayer toughening of composite materials[J]. Polymer Composites, 2009, 30(1): 70–86. |

| Click to display the text | |

| [5] |

刘强, 赵龙, 卓鹏, 等. VARI技术在民机襟翼结构上的应用研究[J].

航空制造技术, 2013(22): 80–83.

|

| Cited By in Cnki (7) | |

| [6] | 刘强, 高艳秋, 赵龙, 等. 缝合加筋壁板VARI整体成型工艺研究: 第17届全国复合材料学术会议论文集[C]. 2012. |

| [7] |

刘强, 赵龙, 曹正华. VARI工艺成型纤维增强树脂复合材料层合板厚度和纤维体积分数的影响因素[J].

复合材料学报, 2013, 30(6): 90–95.

|

| Cited By in Cnki (14) | |

| [8] |

肖飞, 姜茂川, 刘强, 等. 复合材料副翼典型结构件的VARI工艺模拟及试验验证[J].

航空材料学报, 2015, 35(3): 1–11.

|

| Cited By in Cnki (3) | |

| [9] |

肖飞, 原崇新, 丛晶洁. 复合材料加筋壁板结构件VARI液体成型工艺计算模拟[J].

航空材料学报, 2016, 36(4): 47–54.

|

| Cited By in Cnki (2) |