2. 航天科工哈尔滨风华有限公司, 哈尔滨 150001;

3. 哈尔滨理工大学高效切削及刀具国家地方联合工程实验室, 哈尔滨 150080

2. China Aerospace Science & Industry Corp Harbin Fenghua CO. LTD, Harbin 150001;

3. The Key Lab of National and Local United Engineering for "High-Efficiency Cutting & Tools", Harbin University of Science and Technology, Harbin 150080

透波性Si3N4具有耐磨、耐高温、耐腐蚀等优点,同时具有良好的综合力学性能和较低的介电损耗系数,可以透过电磁波且几乎不改变电磁波的性质(包括能量),因此常被制造成天线窗、天线罩等零部件,应用于弹体结构和雷达系统[1-3]。透波性Si3N4陶瓷硬度较低,只有210 MPa,采用铣削就可实现复杂结构加工,提高加工效率,但其断裂韧性低,铣削过程中加工表面非常容易产生边缘破损,不仅影响陶瓷零部件加工效率和几何精度以及工作可靠性。

边缘破损按照产生位置一般可分为划分为入口、内部和出口三种边缘破损类型[4]。为了分析陶瓷材料加工过程中边缘破损产生机理和演化过程,许多学者开展了相关研究工作,研究方法主要为压头加载实验[5]。MCCORMICK等[6]采用洛氏压头的压痕断裂试验,研究陶瓷材料产生边缘破损与载荷、压痕中心位置、材料断裂韧性等因素间关系,建立了边缘破损模型。R.MORREL等[7-9]学者分别采用硬质合金和玻璃材料压头,研究了加载过程中压头下方裂纹形成及扩展过程,当外加载荷超出某一临界值时材料内部会形成裂纹并扩展,且这一变化是边缘破损产生主要机理。唐修检等[10]则应用微机控制电子万能试验机施加载荷,建立了基于声发射信号参数的灰色-尖点突变理论模型,从损伤演化过程的角度揭示氧化铝陶瓷边缘碎裂的损伤规律。以上研究主要基于静载荷作用研究了边缘破损破损机理及其影响因素之间的关系。但是工程陶瓷材料实际加工过程中由于切向力作用,刀具对工件边缘作用还存在滑动载荷[11]。为此PETI等[12]开展了工程陶瓷划痕实验,考虑了动载荷作用对边缘碎裂的影响,建立了工程陶瓷的边缘破损划痕模型,进一步确立了断裂韧性、边缘距离及极限载荷之间的定量关系。

随着航天飞行器飞行马赫数增高,透波性Si3N4陶瓷结构件技术要求也越来越苛刻。加工过程中出现的表面边缘问题受到广泛的关注,铣削过程中边缘破损产生位置、演化规律等需要更加深入研究,同时如何实现边缘破损控制还需要更多研究支撑。本文将对透波性Si3N4陶瓷加工表面边缘破损展开研究,分析铣削过程中边缘破损类型和产生位置,研究不同类型边缘破损演变规律,并提出合理边缘破损控制方法,为提高透波性Si3N4陶瓷零件加工质量和加工效率提供技术支撑。

1 实验 1.1 实验设计为了研究铣削加工过程边缘破损类型、产生过程及其变化规律等,设计了不同铣削深度条件下透波性Si3N4陶瓷铣削加工实验。实验所用的透波性Si3N4陶瓷由哈尔滨工业大学特种陶瓷研究所制备,尺寸为40 mm×40 mm,主要材料参数如表 1所示。

| 材料 | 弹性模量/GPa | 泊松比 | 断裂韧性/MPa·m1/2 | 硬度/MPa |

| Si3N4 | 104 | 0.23 | 2.6 | 210 |

实验方法为单因素实验,只改变铣削深度,总实验次数为8,实验参数安排如表 2所示。

| 实验号 | 转速/min | 切深/μm | 进给速度/mm·min-1 |

| 1 | 3200 | 10 | 400 |

| 2 | 3200 | 20 | 400 |

| 3 | 3200 | 30 | 400 |

| 4 | 3200 | 40 | 400 |

| 5 | 3200 | 50 | 400 |

| 6 | 3200 | 60 | 400 |

| 7 | 3200 | 70 | 400 |

| 8 | 3200 | 80 | 400 |

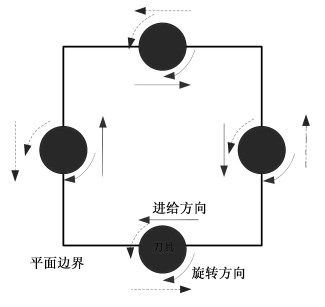

实验所用机床为JDGR200_A10H CNC铣床,所用刀具材料为YL10.2硬质合金,刃数为4,后刀面宽度为1.5 mm,前角为8°, 后角为10°,螺旋角为30°。切削液中杂质较多,易污染透波陶瓷表面,因此加工过程为干切削。透波性Si3N4陶瓷固定在测力仪上,铣削宽度为1 mm,铣削加工过程如图 1所示,刀路轨迹为单向走刀,入刀点为右下角,刀具旋转方向为正转。加工过程中采用KISTLER 9257A测力仪和KISTLER 5070电荷放大器进行切削力采集;采用VHX-1000超景深显微镜对铣削后陶瓷表面边缘进行观察。

|

| 图 1 实验过程 Figure 1 Experiment procedure |

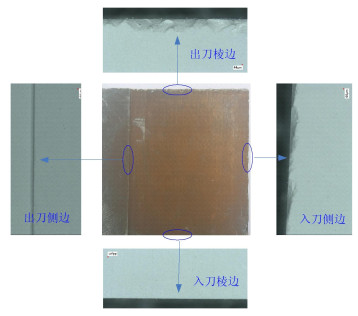

铣削实验后对不同铣削深度下透波性Si3N4陶瓷试验块进行观察,发现当切深为0.1、0.2和0.3 mm时,工件表面任何位置都未有显著边缘破损现象;而当切削深度大于0.4 mm时,工件表面出现显著边缘破损,如图 2所示。

|

| 图 2 不同位置边缘破损 Figure 2 Edge chipping of differernt position |

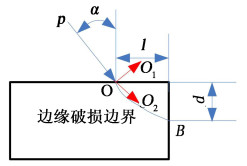

通过对出现边缘破损工件进行分析,发现无论切深如何变化,入刀棱边和出刀侧边都未出现边缘破损,但是出口棱边和入刀侧边都出现显著边缘破损。边缘破损产生位置与刀路方向和刀具旋转方向是紧密联系的。实验采用单向走刀,方向沿y轴正方向,且刀具旋转方法为正转,通过切削力数据得出加工过程中x、y轴切削力方向沿坐标正方向,z轴切削力方向沿坐标正方向,总切削力与加工表面关系表于图 3,其中α为切削力方向与加工表面夹角。

|

| 图 3 边缘破损示意图 Figure 3 Edge chipping illustration |

对于出刀棱边和入刀侧边边缘,在法向切削力和切向切削力共同作用下,总切削力方向与加工表面夹角α < 90°,与边缘夹角为钝角。在总切削力p作用下,在O1OO2坐标内,材料内部应力可模拟为各向同性弹性半无限体表面受法向集中力作用下材料内部应力分布,即为布西内斯克场。在球形极坐标内,材料内部应力可表示为:

| $ \left\{ {\begin{array}{*{20}{l}} {{\sigma _r} = \frac{p}{{2\pi {r^2}}}\left[ {\left( {1 - 2v} \right) + 2\left( {2 - v} \right)\cos \theta } \right]}\\ {\;\;\;\;{\sigma _\theta } = \frac{p}{{2\pi {r^2}}} \cdot \frac{{\left( {1 - 2v} \right){{\cos }^2}\theta }}{{1 + \cos \theta }}} \end{array}} \right. $ | (1) |

式中,

根据式(1)可以得到材料内部任意点总应力。图 4为坐标中心距离和转动角度变化时总应力等高线图。可以看出,应力主要集中于坐标原点,即刀具与工件接触下方,且距离越小,应力越大。

|

| 图 4 应力分布 Figure 4 Stress distribution |

将材料内部微小孔假设为预置单边直通微裂纹,此时系统为非均匀承载裂纹系统,则切裂纹尖端应力场强度可表示为:

| $ {K_{\rm{I}}} = 2m\sqrt {\frac{c}{{\rm{ \mathsf{ π} }}}} \cdot \int_0^c {\frac{\sigma }{{\sqrt {{c^2}-{r^2}} }}{\rm{d}}\mathit{r}} $ | (2) |

式中, m为修正因子。

透波性Si3N4陶瓷铣削过程中,刀具与边缘距离l不断变化。当刀具越靠近边缘时,即l越小时,自由表面点B处所受拉应力增大。当拉应力增加到一定值,尖端应力场强度大于断裂韧性值,在法向力和切向力作用下,形成Ⅰ型和Ⅱ型复合裂纹,并发生扩展,从而产生边缘破损。

但是对于入刀棱边和出刀侧边边缘,总切削力方向与边缘夹角为锐角,铣削过程中边缘为压应力,当切削力小时,难以发生微观裂纹扩展,故不会出现边缘破损。

2.2 边缘破损变化规律边缘破损断面为三维复杂曲面,不易准确观察和测量,但是通过超景深显微镜可以得到破损断面在xOy平面和yOz平面轮廓图像。本文实验条件下工件表面只有出口棱边和入刀侧边出现显著边缘破损,因此只针对这两位置处边缘破损变化规律进行研究。

通过像素提取,可以得到边缘观察图像中边缘破损轮廓和基准轮廓各点的横轴和纵轴像素值,进而得到边缘破损轮廓幅度像素值。同时根据图像中比例尺值与像素值大小关系,进而可以得到边缘破损轮廓具体幅值大小,从而得到不同实验条件下出口棱边、入刀侧边的正面和侧面边缘破损轮廓幅值曲线图,如图 5所示。通过对破损轮廓进行观察,发现其规律性较差,形状、峰值大小、间距都具有很强随机性。

|

| 图 5 不同位置边缘破损轮廓曲线 Figure 5 Edge chipping profile of different position |

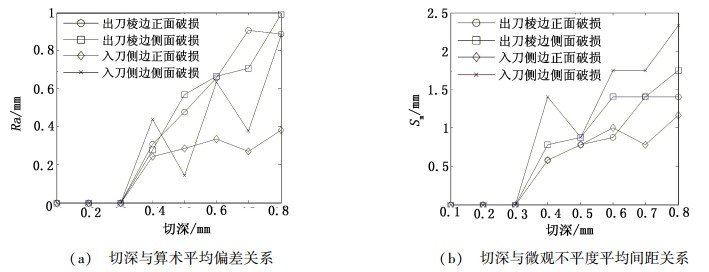

这种幅值变化曲线与粗糙度轮廓曲线几何特征非常类似,都表现出高度峰谷不平度,因此粗糙度表征参数也可用于评价边缘破损。粗糙度参数中,轮廓算术平均偏差Ra是最重要的幅度参数,可以描述曲线波动幅度高度分布的统计特性,而轮廓微观不平度平均间距Sm描述曲线峰值的细密度,这两个参数可以实现轮廓曲线的二维控制。为了利于边缘破损变化规律研究,采用轮廓算术平均偏差Ra和轮廓微观不平度平均间距Sm表征边缘破损程度。

图 6为不同切深条件下,边缘破损轮廓算术平均偏差和轮廓微观不平度平均间距变化规律。

|

| 图 6 切深对边缘破损影响 Figure 6 Effect of cutting depth on edge chipping |

切深较小时铣削过程中切削力也较小,材料内部应力无法实现微观裂纹扩展,因此当切深为0.1、0.2和0.3 mm时,工件各处边缘破损轮廓算术平均偏差和轮廓微观不平度平均间距都为0。当切深增到0.4 mm时,工件出口棱边和入刀侧边边缘破损出现,且随着切深的增加,轮廓算术平均偏差和轮廓微观不平度平均间距都呈现增大趋势。但是稳定性并不相同,对于出刀棱边,其正面和侧面轮廓算术平均偏差和轮廓微观不平度平均间距基本呈现线性递增;而对于入刀侧边,其正面和侧面则呈现波动性增加趋势。

通过图 6得出出刀棱边正面和侧面轮廓算术平均偏差平均值分别为0.626 4和0.626 6 mm,轮廓微观不平度平均间距平均值分别为0.647 2和1.240 6 mm,即侧面边缘破损程度大于正面。正面为刀具与材料接触表面,其轮廓幅值曲线为边缘破损中心点,而侧面为自由表面,从图 4可以看出离中心点距离越远,应力等高线范围越大,故微观裂纹扩展范围也越大,造成自由面边缘破损程度大于接触平面边缘。同时,通过图 6得出入刀侧边正面和侧面轮廓算术平均偏差平均值分别为0.303 4和0.494 3 mm,轮廓微观不平度平均间距平均值分别为0.861 1和1.621 7 mm,也得出了相同的结论。

2.3 边缘破损控制方法边缘破损影响透波性Si3N4陶瓷工件加工表面质量和工作性能,铣削过程中必须对边缘破损进行控制。通过前面分析知,切削力大小和切削力方向是影响边缘破损的重要因素。因此对透波性Si3N4陶瓷加工表面边缘破损控制就是对切削力进行控制。

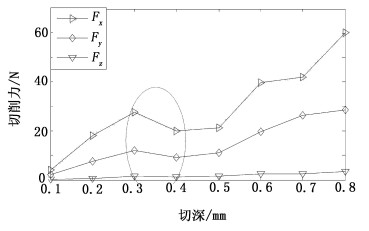

从图 6可以看出,当切深为不大于0.3 mm时,透波性Si3N4陶瓷铣削加工过程中无边缘破损。切深的改变对切削力具有重要影响,当切削深度从0.1 mm增长到0.8 mm时,切削力变化曲线如图 7所示。x、y和z方向切削力都呈现先递增,然后递减,最后又递增变化趋势。当切削深度介于为0.3和0.4 mm时,切削力发生了突变。图 8为当切削深度分别为0.3和0.4 mm时透波性Si3N4陶瓷切屑形态。当切削深度为0.3 mm时,切屑主要为材料粉末,其形态较为粗糙,材料去除方式为塑性去除。但是当切削深度为0.4 mm时,切屑除材料粉末外,还出现大量碎裂型颗粒,且不同于集簇性粉末,其表面形态较为光滑,这是由于加工过程中出现材料剥落去除,即脆性去除。切削力发生了突变主要原因就是材料去除机理发生了变化,由塑性去除转为脆性去除。因此控制边缘破损的关键是控制切深不大于0.3 mm,实现透波性Si3N4陶瓷塑性域加工。

|

| 图 7 切深对切削力影响 Figure 7 Effect of cutting depth on cutting force |

|

| 图 8 不同切深下切屑 Figure 8 Cutting chip under different cutting depth |

降低切深可以控制边缘破损,但降低了加工效率。当切深大于0.4 mm时,入刀棱边和出刀侧边都未出现边缘破损,而这两处由于切削力方向与边缘夹角为锐角,铣削过程中边缘为压应力,因此还可以通过控制切削力方向实现边缘破损控制。切削力方向与刀具旋转方向和进给方向相关。为了实现切削力方向与边缘夹角为锐角,入刀处刀尖线速度方向与进给方向夹角不小于90°,如图 9所示,走刀方式为跟随周边。

|

| 图 9 刀路规划示意图 Figure 9 Tool path planning illustration |

本文通过不同铣削深度实验研究了透波性Si3N4陶瓷边缘破损类型、产生位置以及切深对边缘破损影响,并分析了边缘破损产生机理,最后提出了边缘破损控制方法,得到的以下结论。

(1) 透波性Si3N4陶瓷铣削边缘破损主要集中于出口棱边和入刀侧边,这是因为铣削过程中切削力方向与边缘夹角为钝角,所受应力为拉应力;而入刀棱边和出刀侧边为压应力,故无显著边缘破损。

(2) 采用图像处理实现了边缘破损轮廓提取,并根据边缘破损轮廓与粗糙度轮廓具有相同几何特征,采用轮廓算术平均偏差和轮廓微观不平度平均间距二维表征边缘破损程度,并得出脆性域加工过程中随着切深的增加,出口棱边和入刀侧边的轮廓算术平均偏差和轮廓微观不平度平均间距都呈现增大趋势,且侧面边缘破损程度大于正面。

(3) 边缘破损影响因素可总结为切削力大小和切削力方向。在此基础上提出了边缘破损控制方法,一是控制切深不大于0.3 mm,实现透波性Si3N4陶瓷塑性域加工;二是采用跟随周边走刀方式,且保证入刀处刀尖线速度方向与进给方向夹角不小于90°。

| [1] |

闫联生, 李贺军, 崔红. 高温陶瓷透波材料研究进展[J].

宇航材料工艺, 2004, 34(2): 14–16.

|

| Cited By in Cnki (48) | |

| [2] |

李端, 张长瑞, 李斌, 等. 氮化硅高温透波材料的研究现状和展望[J].

宇航材料工艺, 2011, 41(6): 4–9.

|

| Cited By in Cnki (15) | |

| [3] | CHEN M, YIN X, LI M, et al. Electromagnetic interference shielding properties of silicon nitride ceramics reinforced by in situ grown carbon nanotubes[J]. Ceramics International, 2015, 41(2): 2467–2475. |

| Click to display the text | |

| [4] | NG S J, LE D T, TUCKER S R, et al. Control of machining induced edge chipping on glass ceramic[J]. American Society of Mechanical Engineers, 1996(4): 229–236. |

| Click to display the text | |

| [5] |

田欣利, 王龙, 王望龙, 等. 工程陶瓷单晶压痕边缘破碎理论研究与机理分析[J].

装甲兵工程学院学报, 2014(4): 81–85.

|

| Cited By in Cnki (2) | |

| [6] | MCCORMICK N J, ALMOND E A. Edge flaking of brittle materials[J]. J. Hard Mater, 1990(1): 25–51. |

| Click to display the text | |

| [7] | MORRELL R, GANT A J. Edge chipping of hard material[J]. International Journal of Refractory Metals & Hard Materials, 2001, 19(4-6): 293–301. |

| Click to display the text | |

| [8] | CHAI H, LAWN B R. A universal relation for edge chipping from sharp contacts in brittle materials:a simple means of toughness evaluation[J]. Acta Materialia, 2007, 55(7): 2555–2561. |

| Click to display the text | |

| [9] | CHAI H, LAWN B R. Edge chipping of brittle materials:effect of side-wall inclination and loading angle[J]. International Journal of Fracture, 2007, 145(2): 159–165. |

| Click to display the text | |

| [10] |

修检, 张保国, 田欣利, 等. 基于灰色-尖点突变理论的氧化铝陶瓷边缘碎裂损伤规律与机理研究[J].

人工晶体学报, 2014, 43(4): 945–953.

|

| Cited By in Cnki (7) | |

| [11] |

唐修检, 田欣利, 吴志远, 等. 工程陶瓷边缘碎裂行为与机理研究进展[J].

中国机械工程, 2010, 21(1): 114–119.

|

| Cited By in Cnki (28) | |

| [12] | PETIT F, VANDENEEDEA V, CAMBIER F. Ceramic toughness assessment through edge chipping measurements-influence of interfacial friction[J]. Journal of the European Ceramic Society, 2009, 29(11): 2135–2141. |

| Click to display the text |