2. 西安航空学院新材料研究所, 西安 710077

2. Advanced Materials Institute, Xi'an Aeronautical University, Xi'an 710077

C/C-Cu复合材料通过向多孔的C/C复合材料预制体中引入低熔点的Cu,兼具Cu高导电、导热和良好的韧性以及C/C复合材料的低密度、低膨胀、耐烧蚀和优良的摩擦磨损性能,在滑动材料、功率半导体支撑电极材料、抗烧蚀材料等方面具有良好应用潜力[1-6]。目前对C/C-Cu复合材料摩擦磨损性能方面的研究较多[7-9],而利用Cu在高温下气化蒸发带走基体热量或者热沉作用以达到材料降温目的[10],从而提高C/C复合材料抗烧蚀性能的研究较少。冉丽萍等[11]采用真空熔渗技术制备C/C-Cu复合材料,在氧乙炔条件下烧蚀发现C/C-Cu复合材料的烧蚀性能优于C/C复合材料。陈英博等[12]在等离子烧蚀条件下发现C/C-Cu复合材料的烧蚀性能优良。在之前研究基础上,本文作者采用压力浸渗法制备了不同C/C预制体密度的C/C-Cu复合材料,发现在H2-O2火焰下C/C预制体密度为0.99 g/cm3左右时复合材料的烧蚀性能优良[13]。本文选取密度为0.96 g/cm3的C/C预制体制备C/C-Cu复合材料,对不同烧蚀区域的微观形貌和成分进行了分析,进一步研究C/C-Cu复合材料的抗烧蚀性能和机理。

1 实验 1.1 C/C-Cu复合材料的制备将PAN预氧化纤维整体毡碳化后得到碳毡,然后通过等温CVI工艺制成密度为0.96 g/cm3的多孔C/C预制体,利用气体压力浸渗法制备最终密度为4.91 g/cm3的C/C-Cu复合材料。同时,采用等温CVI和树脂浸渍碳化(IR)制备密度为1.9 g/cm3的C/C复合材料做为对比样品,具体工艺见文献[14]。

1.2 烧蚀试验采用H2-O2火焰,O2气压和流量分别为1.55 MPa、2.1 L/min,H2气压和流分别为0.18 MPa、1.68 L/min,H2和O2经喷嘴混合后喷出,喷嘴直径为4.68 mm,与试样表面垂直,距离为15.8 mm。烧蚀试样的尺寸为Φ30 mm×10 mm,烧蚀试验持续120 s[13]。

1.3 烧蚀率的测量采用千分尺(精度:0.01 mm)和分析天平(0.1 mg)测量烧蚀前后试样厚度和质量的变化,分别用Rl和Rm表示线烧蚀率和质量烧蚀率,计算公式为:

| $ {{R}_{\rm{l}}}=\frac{{{h}_{1}}-{{h}_{2}}}{t} $ | (1) |

式中,h1为试样原始厚度;h2为烧蚀后试样厚度(凹坑最低点处)。

| $ {{R}_{\rm{m}}}=\frac{{{m}_{1}}-{{m}_{2}}}{t}~ $ | (2) |

式中, m1为试样原始质量;m2为烧蚀后试样质量;t为烧蚀时间。

1.4 性能测试采用JSM-6700F扫描电镜(SEM)观察C/C-Cu复合材料烧蚀前后的微观结构,并用其配备的能谱仪对烧蚀后的复合材料进行微区元素含量分析。

2 结果与讨论 2.1 C/C-Cu的烧蚀性能和宏观形貌C/C的线烧蚀率和质量烧蚀率为0.955 mg/s、8 μm/s[13];C/C-Cu的线烧蚀率和质量烧蚀率为0.223 mg/s、4.75 μm/s,烧蚀性能优于C/C复合材料。

如图 1所示,C/C和C/C-Cu复合材料表面的烧蚀宏观形貌基本可分为3个区域:烧蚀中心区、过渡区和边缘区。由图 1(a)可以看出,C/C的烧蚀表面比较平滑,中心有凹坑,不同区域差别不明显;而从图 1(b)得知,C/C-Cu在烧蚀中心区有一较小的圆形烧蚀凹坑;在凹坑周围聚集了较多的Cu,形成了烧蚀的过渡区;在过渡区的外围区域,材料由灰色转变为黑色,即为烧蚀边缘区。C/C-Cu不同区域内的烧蚀状况存在很大的差异,因此需要按照不同区域分别对复合材料烧蚀后的显微形貌进行分析讨论。

|

| 图 1 C/C和C/C-Cu试样烧蚀后的宏观形貌 Figure 1 Morphology of C/C-Cu and C/C after ablation A为烧蚀中心区,B为烧蚀过渡区,C为烧蚀边缘区 |

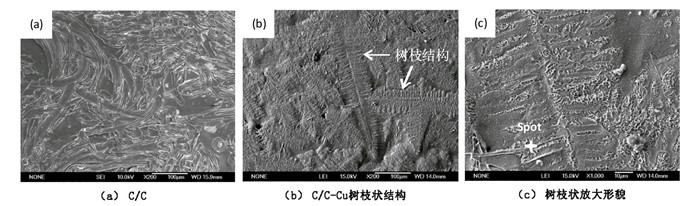

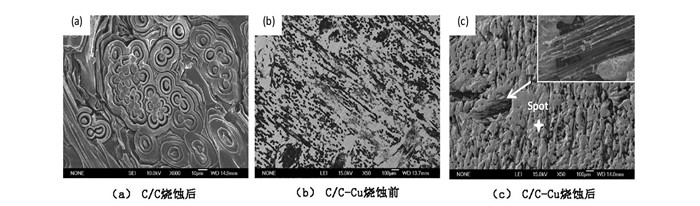

烧蚀中心区为H2-O2火焰中心,温度高达2 500℃,高温、高速的燃气流冲刷材料的表面非常剧烈,因此材料烧蚀中心区烧蚀最严重,由图 1(b)可以看出材料的烧蚀中心区域出现了烧蚀凹坑。由图 2(a)可以看到C/C复合材料的烧蚀凹坑内比较平整,在纤维-热解碳和热解碳-树脂碳之间出现了优先烧蚀,形成较浅的沟壑;图 2(b)为样品烧蚀凹坑内部的电镜照片,C/C-Cu的烧蚀凹坑里有大量铺展开的片层状铜基体和部分裸露的C/C预制体。在高温下分布在C/C孔隙中的铜基体完全熔化(Cu的熔点为1 080℃),受到气流冲刷后,液体Cu在材料的表面有比较大的流动,在冷却凝固后以片层状覆盖在大部分烧蚀中心的表面。根据EDS结果可知Cu已经发生了氧化,其中Cu、O和C的含量分别为79.94 wt%、21.45 wt%和2.61 wt%。

|

| 图 2 烧蚀中心显微形貌 Figure 2 Micro-morphology at ablation center of specimen |

图 2(c)为烧蚀中心区的纤维和基体碳的烧蚀情况。可以看出,复合材料的碳纤维和基体碳形成尖端的形状,同时纤维之间有较大的孔隙。这是由于在高速高温气流的冲刷下,纤维之间孔隙内的铜基体发生熔化并流动,Cu被冲刷掉后又留下了孔洞,纤维头部暴露在燃气中,随着时间的推移,更多的Cu被吹走,使纤维前端和后端暴露在气流中的时间不同,存在烧蚀差异,从而导致前端的基体碳层和纤维变细,而后端相对较粗,因此形成了尖端的形状[15]。Cu的流失给氧化气氛提供了扩散的通道,又加剧了C/C材料的烧蚀,纤维逐渐变短,从而又造成材料内部更深层的Cu被吹走,如此反复,逐渐形成烧蚀凹坑。

2.2.2 烧蚀过渡区在烧蚀过渡区,材料表面的温度和气流冲刷相较于中心区有所减弱。图 3(a)所示为C/C复合材料的烧蚀过渡区,可以看出过渡区域的烧蚀程度有所减弱,此区域有明显的河流状的气流冲刷痕迹,高温高速气流到达烧蚀中心表面后受到材料的阻挡,会沿着烧蚀平面以辐射状向四周冲刷,因此留下了冲刷痕迹。图 3(b)(c)为C/C-Cu的烧蚀过渡区,可以看到整个过渡区聚集着大量的Cu,几乎都被一层致密的铜基体所覆盖[图 1(b)],Cu的表面有许多类似树枝状结构,这些树枝结构沿着不同的方向延伸。在材料的烧蚀中心区发生了严重烧蚀,有大量的Cu熔化,Cu液在高温高速气流的作用下,被冲刷到火焰中心外围,随着不断远离中心区,材料表面的温度逐渐下降,在过渡区和边缘区的交界处可能温度已经降低到Cu的熔点以下,液体Cu在此区域凝固下来,因此逐渐堆积到过渡区域。由于气流垂直冲击到材料表面,在表面的阻挡下气流向火焰中心四周辐射,在这些气流的带动下,Cu液沿着一定方向流动,由于不同区域存在温度梯度,因此形成了树枝状的形态。由EDS可知,此区域的Cu也发生了氧化,Cu、O和C的含量分别为70.85 wt%、25.61 wt%和3.54 wt%。

|

| 图 3 烧蚀过渡区显微形貌 Figure 3 Micro-morphology at ablation transitional region of specimen |

烧蚀边缘区离烧蚀中心最远,其显微形貌见图 4,材料的表面温度和气体的冲刷最低,此区域内材料的烧蚀程度也最低。图 4(a)中可以看出C/C几乎没有冲刷的痕迹,在界面处发生了较少的烧蚀,产生了一定的间隙。由图 4(c)可以得知此区域基本保持了原有的形貌,几乎没有冲刷的痕迹,只有部分C/C被烧蚀,留下的孔隙在表面形成了许多“沟壑”;铜基体表面有熔化的痕迹,但没有产生较大的流动,基本保持了原有的位置。C/C-Cu中Cu含量比较多,铜基体形成整体的网络结构,所以热导率较高,在烧蚀过程中,中心区域的温度会迅速向材料的边缘传导,并且气流也会掠过边缘区域,因此边缘区域的温度也较高,材料表面的碳纤维和热解碳氧化和冲刷,留下了许多“沟壑”。图 4(c)中镶嵌的照片为沟壑内的纤维状态,可以看到纤维形成细长形状,说明在过渡区域也有气体的冲刷。根据EDS可以发现Cu也发生了氧化,Cu、O和C的分别为81.28 wt%、17.31 wt%和1.41 wt%。

|

| 图 4 边缘区显微形貌 Figure 4 Micro-morphology at ablation marginal region of specimen |

在烧蚀过程中,C/C-Cu复合材料的碳基体和碳纤维与燃气中的氧化性成分发生以下反应,主要生成了CO2和CO气体。

| $ \rm{2C}+{{\rm{O}}_{\rm{2}}}\to \rm{2CO} $ | (3) |

| $ \rm{C}+{{\rm{O}}_{\rm{2}}}\to \rm{C}{{\rm{O}}_{\rm{2}}} $ | (4) |

Cu与C不发生任何反应,Cu和燃气发生氧化反应。Cu的氧化物有CuO和Cu2O,其中CuO有固态和气态两种状态,固态CuO的沸点为1 395 K,在H2-O2焰2 500℃下,CuO基本都已升华;Cu2O有固态和液体,而Cu2O在1 800℃时失去氧,因此在2 500℃下,Cu的氧化物都已经分解或气化,Cu的氧化物是Cu液在冷却过程发生氧化而生成的[10, 12]。根据EDS的Cu和O的原子比分析,Cu的氧化物为CuO。

根据以上的分析,在烧蚀中心区域,与文献的相比,本文的C/C-Cu复合材料的烧蚀率增大,在烧蚀中心区域铜基体发生了大面积的流动,并聚集在烧蚀过渡区域,说明C/C预制体在高温下对于铜基体流动的阻挡作用减小,造成C/C材料不断被氧化冲刷,形成烧蚀凹坑。这是由于本文中的C/C预制体密度较低,基体碳的含量较文献[13]的少,孔隙率大。一方面基体碳减少削弱了其对碳纤维的保护作用,导致碳纤维容易被冲刷和氧化,失去了对铜基体的“钉扎”作用;另一方面,大的孔隙率对应较多含量的铜基体,与文献[13]同样碳纤维含量而更少的基体碳,导致难以阻挡铜基体的流动。综上所述,要提高C/C-Cu的烧蚀性能,需要发挥C/C预制体的“钉扎”作用,阻止Cu在高温下被气流冲刷而发生流动。在此区域,材料处于氧化性气氛中(氧气与氢气的流量比为1.25:1),从微观形貌也可以观察到,碳纤维、基体碳形成尖端形貌,材料发生了剧烈的氧化,并且受到了气流的强烈冲刷,形成烧蚀凹坑,因此在此区域C/C-Cu的主要烧蚀机制为C/C的氧化烧蚀和Cu的机械冲刷。

由于烧蚀中心的铜基体发生了较大的流动,并在烧蚀过渡区域聚集,覆盖在C/C材料的表面,起到了一定的保护作用。因此,此区域的烧蚀机制为Cu的热氧化和机械冲刷。在烧蚀边缘区域,铜基体没有熔化并发生流动,只有C/C材料发生了氧化,而受到气流的冲刷作用较小,因此烧蚀的主要机制为C/C的氧化烧蚀。

3 结论(1) 采用预制体密度为0.96 g/cm3制备的C/C-Cu复合材料的线烧蚀率和质量烧蚀率分别为4.75 μm/s、0.223 mg/s,均小于密度为1.9 g/cm3的C/C复合材料,其烧蚀性能优良。

(2) C/C-Cu的烧蚀宏观形貌产生了明显的凹坑(烧蚀中心区)、Cu的聚集(烧蚀过渡区)以及材料表面颜色发黑(烧蚀边缘区),因此形成了典型的烧蚀宏观形貌。

(3) 每个区域的烧蚀机理各不相同:在烧蚀中心区C/C-Cu的主要烧蚀机制为C/C的氧化烧蚀和Cu的机械冲刷;在烧蚀过渡区的烧蚀机制为Cu的热氧化和机械冲刷;在烧蚀边缘区的主要烧蚀机制为C/C的氧化烧蚀。

(4) 为了提高C/C-Cu的烧蚀性能,需要发挥C/C预制体的“钉扎”作用,阻止Cu在高温下被气流冲刷而发生流动。

| [1] |

冉丽萍, 等. 熔渗法制备C/C-Cu复合材料的力学性能[J].

中国有色金属学报, 2011, 21(7): 1607–1613.

|

| Cited By in Cnki (13) | |

| [2] |

谭翠, 等. C/C-Cu复合材料的微观结构与冲击性能[J].

粉末冶金材料科学与工程, 2013, 18(3): 441–446.

|

| Cited By in Cnki (4) | |

| [3] |

杨琳, 等. C/C-Cu复合材料的载流摩擦磨损行为[J].

中国有色金属学报, 2009, 19(9): 1613–1617.

|

| Cited By in Cnki (8) | |

| [4] | RAN L P, et al. Ablation property of a C/C-Cu composite prepared by pressureless infiltration[J]. Materials Letters, 2011, 65(13): 2076–2078. |

| Click to display the text | |

| [5] | LIU L, et al. Effect of Cu particles on the ablation properties of C/C composites[J]. Solid State Sciences, 2013, 25: 78–84. |

| Click to display the text | |

| [6] | KOU G, et al. Microstructure and flexural properties of C/C-Cu composites strengthened with in-situ grown carbon nanotubes[J]. Journal of Alloys and Compounds, 2017, 694: 1054–1060. |

| Click to display the text | |

| [7] |

杨琳, 等. C/C/Cu及C/Cu复合材料摩擦磨损行为比较[J].

复合材料学报, 2009, 26(6): 97–102.

|

| Cited By in Cnki (17) | |

| [8] |

冉丽萍, 等. C/C-Cu复合材料的组织和摩擦磨损性能[J].

中国有色金属学报, 2007, 17(4): 530–535.

|

| Cited By in Cnki (23) | |

| [9] |

孙乐, 等. C/C及C/C-Cu复合材料的摩擦磨损性能[J].

材料科学与工程学报, 2016, 34(5): 815–819.

|

| Cited By in Cnki | |

| [10] |

陈林泉, 等. 石墨渗铜喉衬材料烧蚀机理分析[J].

固体火箭技术, 2004, 27(1): 57–59.

|

| Cited By in Cnki (27) | |

| [11] |

冉丽萍, 等. C/C-Cu复合材料的烧蚀性能及烧蚀机理[J].

中国有色金属学报, 2010, 20(3): 510–515.

|

| Cited By in Cnki (19) | |

| [12] |

陈英博, 等. C/C-Cu复合材料等离子体烧蚀性能[J].

复合材料学报, 2014, 31(5): 1238–1243.

|

| Cited By in Cnki | |

| [13] |

孙乐, 等. C/C-Cu复合材料的烧蚀性能[J].

宇航材料工艺, 2012, 42(6): 29–33.

|

| Cited By in Cnki (2) | |

| [14] |

孙乐, 等. C/C-Cu复合材料的弯曲性能[J].

宇航材料工艺, 2010, 40(4): 71–75.

|

| Cited By in Cnki (10) | |

| [15] |

潘育松, 等. 2DC/SiC复合材料烧蚀性能分析[J].

兵器材料科学与工程, 2006, 29(1): 17–21.

|

| Cited By in Cnki (44) |