2. 中南大学机电学院, 长沙 410081;

3. 光启技术股份有限公司, 深圳 518000

2. Mechanical and electrical engineering college, Central south university, Changsha 410081;

3. Kuang-chi technologies Co., Ltd., Shenzhen 518000

先进树脂基复合材料具有比强度和比模量高、可设计性强等显著优势,广泛应用于航空航天、兵工国防等领域结构件的成形制造[1-5]。预制体的铺放常采用预浸料铺贴工艺在模具上进行手工或自动铺放,然后根据工艺要求将预制体进行封装、抽真空,按设定工艺曲线进行升温固化[6-8]。在铺放过程中,由于手工操作误差或机器控制不当易产生异物、气泡、纤维劈裂、纤维皱曲等铺放缺陷[9-11]。纤维皱曲是铺放过程中一类常见的典型铺放缺陷,一般由纤维架桥或真空袋不平整等原因导致[12-13]。这些铺放缺陷被带入到后续固化阶段,会随其原始尺寸、形态以及固化工艺条件的不同,在固化过程中产生复杂的演变状态。如果铺放缺陷不能消除或弱化,易使构件内部最终形成固化缺陷,并严重影响构件的力学性能和服役可靠性。

本文针对航空航天复合材料构件常用的预浸料-热压罐成形工艺,以纤维皱曲为典型常见铺放缺陷,研究复合材料在预浸料-热压罐成形工艺过程中铺放缺陷的演变规律,并对其固化后成形质量及力学性能进行对比分析,为优化先进树脂基复合材料成形工艺研究提供理论及实验研究依据。

1 实验 1.1 材料选择及缺陷设置实验材料为X850/T800单向预浸料,由Cytec公司生产,其纤维体积分数为67.5%,单层预浸料厚度为0.188 mm。真空袋、脱模布、隔离膜和透气毡等辅助材料全部由Airtech公司生产。

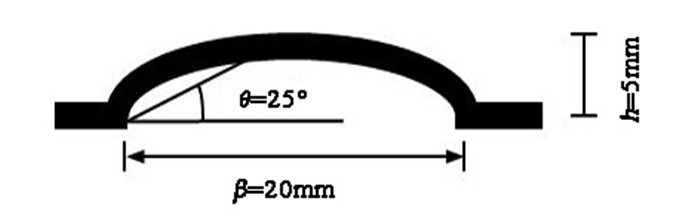

为研究固化过程中铺放缺陷的演变规律,本文在铺放过程中人为设置了一系列纤维皱曲缺陷。实验共分4组,每组采用3种不同长度的预浸料(70、110、150 mm),宽15 mm,单向铺层,共6层。所有复合材料试片均设置相同的人工缺陷来模拟铺层中产生的纤维皱曲,保证皱曲程度一致,皱曲宽度均为β=20 mm,其高度均为h=5 mm,宽高比为4:1,皱曲度示意如图 1所示。每组预浸料试片均用挡胶条限制住缺陷一侧位移,缺陷中心与挡胶条的水平距离均为40 mm,如图 2所示。

|

| 图 1 皱曲缺陷尺寸 Figure 1 Dimensions of wrinkling defects |

|

| 图 2 缺陷布置示意图 Figure 2 Sketch map of defect arrangement |

4组试片经真空袋封装后分别进行热压罐固化,在室温下抽真空,罐内温度加热至180 min,升温速率1.5℃/min,保温150 min,随后以1℃/min的速度降温,在热压罐运行时开始加压,并在降温至60℃时卸压。由于固化过程中固化压力对材料缺陷的影响从直观上表征较为明显,因此,实验采用0.0、0.2、0.4、0.6 MPa压力条件下来进行对比。通过外观检查、超声相控阵无损检测、金相显微分析等手段,来研究预浸料铺放缺陷形态在固化过程中的演变规律。

1.2 微观结构检测采用Olympus NDT公司推出的便携式、模块化相控阵设备(型号:Omni Scan MX2)进行复合材料铺放缺陷无损探伤。采用零度线性聚焦法则,聚焦深度为2 mm,将阵元数量设置为4,从第1个晶片开始响应到第64个结束,电子扫描步距为1,楔块与复合材料层合板之间采用水作为耦合剂。在A扫描显示中将闸门宽度设置在表面波和底波之间,编码器设置分辨率为8.4步/mm。最后,通过编码器将由闸门采集到的信号转换为C扫描图像。

金相缺陷检测采用国家标准GB/T3365—2008,将试样进行镶嵌、磨平、抛光和超声清洗后,利用光学数码显微镜(型号:奥林巴斯DSX500)和自带的金相图像分析系统,进行试样微观缺陷分析。

1.3 力学性能测试分别对4组固化后的复合材料试片进行拉伸性能测试,拉伸强度及拉伸弹性模量测试按GB1447—2005规定,在CMT5105拉力试验机(珠海三思泰捷公司制造)上进行测定。试片由夹具夹持固定后,夹头以0.5 mm/min的速率开始拉伸直至试片发生断裂,记录下此时的最大拉伸载荷,并根据式(1)、式(2)分别进行拉伸强度及模量计算。

| $ {{\sigma }_{\rm{t}}}={{F}_{\rm{max}}}/(bd) $ | (1) |

式中,Fmax为屈服载荷、破坏载荷或最大载荷,b为试样宽度,d为试样厚度。

| $ {{E}_{t}}=\Delta pL/(bd\cdot \Delta L) $ | (2) |

式中,Et为拉伸弹性模量,Δp为载荷-变形曲线上初始线段的载荷增量。ΔL为与Δp对应的标距L内的变形增量,L为测量标距。

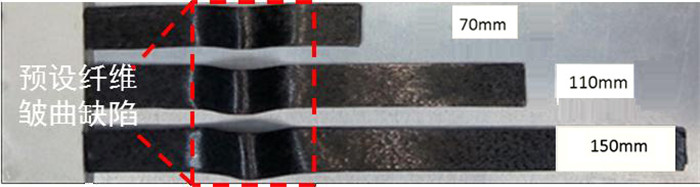

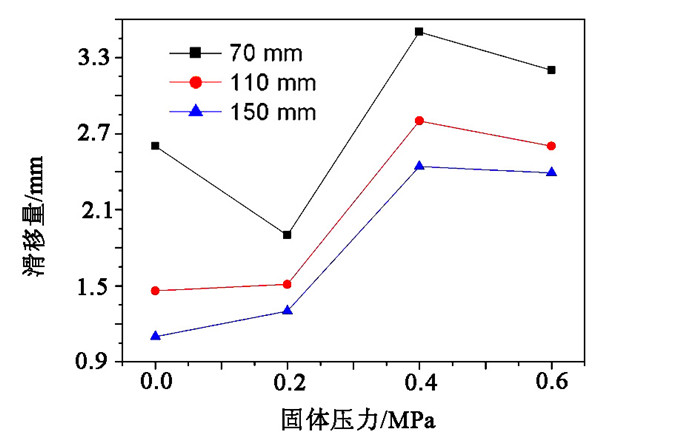

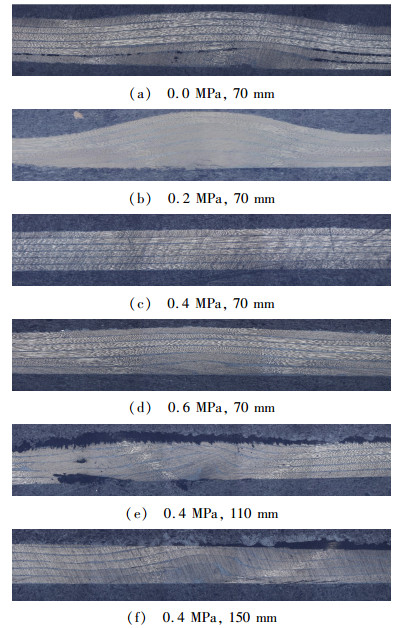

2 结果及讨论 2.1 不同固化压力条件下的铺放缺陷演变规律图 3展示的是4组试片固化后的外观形貌。可以看出,在每组试验中,原长度为70 mm的试片,其表面质量均优于本组中其他长度的复合材料试片。随试片长度增加,可以发现,110 mm试片的缺陷宽度和皱曲高度均小于150 mm的试片。此外,当固化压力分别0.4和0.6 MPa时,70 mm长的试片固化后的表面相对较为平整,缺陷的改善效果较好。

|

| 图 3 不同固化压力下试片的外观形貌 Figure 3 Appearance of specimen under different curing pressure |

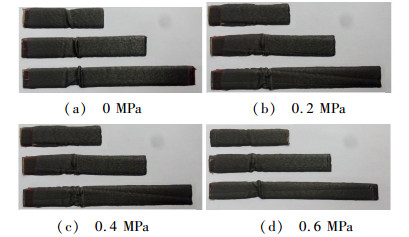

为进一步表征不同固化压力条件下铺放缺陷形态的演变,对各组实验试片固化前后长度进行测量和记录,考虑到在铺放阶段中纤维皱曲缺陷的产生,其纤维方向的长度势必减小。因此,本文采用纤维整体滑移量来表示试件固化前后长度差,进而可表征铺放缺陷经固化后的演变。纤维整体滑移量与固化压力关系如图 4所示。

|

| 图 4 纤维滑移量与固化压力的关系 Figure 4 Relationship between fiber slippage and curing pressure |

从图 4可以明显观察到,70 mm长的试片在固化后的纤维滑移量高于其他两组,且在固化压力0.4 MPa时达到最大。通过实际测量也发现,原长为70 mm的试片在0.4 MPa压力下固化后基本恢复到原长,改善效果相对较好。下面结合超声相控阵扫描结果和金相显微分析,来进一步研究铺放缺陷的演变行为。

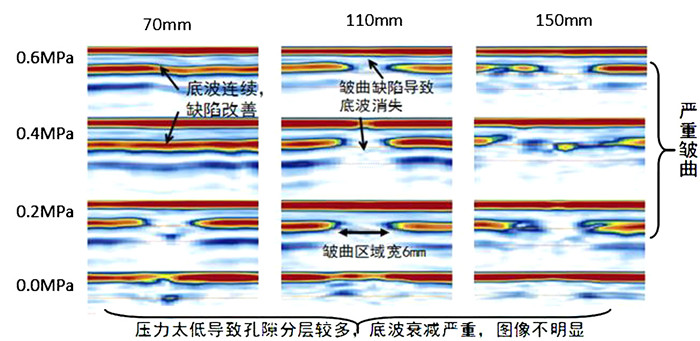

图 5给出了4组试片在不同固化压力下的超声B扫描图片,可以看到,当固化压力低于0.2 MPa时,由于试片中气泡无法完全排除而导致较多孔隙产生,且预浸料铺层将存在严重分层,此时会导致超声波能量衰减而接收不到底波,从而使超声B扫描图像整条底波微弱甚至缺失。当固化压力高于0.2 MPa时,如0.4和0.6 MPa,70 mm长的试片具有完整的底波,表明其皱曲缺陷在经固化后得到有效弱化,成形质量提高,而其他试片底波都存在不同程度的缺失。这是因为:这些试片中的纤维皱曲缺陷的存在,导致材料内部结构发生变化,超声波在经皱曲区域会发生不同程度的折射和散射,导致回波严重衰减或消失,从而探头无法接收。同时可以看出,每组图像中150 mm长度试片底波的断开宽度(即皱曲缺陷区域在长度方向上的宽度),均大于中等长度(110 mm)的试片,这也与外观形貌观测及纤维整体滑移量的测量结果相一致。并且,随试片长度的增加,缺陷出现的程度(即皱曲区宽度的增加程度)也随之增加。

|

| 图 5 不同固化压力下的超声B扫描图 Figure 5 Ultrasonic B-scan under different curing pressures |

复合材料试片铺放缺陷区域的显微金相形貌如图 6所示。首先,从工艺压力角度来看,以70 mm长的试片为例,当固化压力较低时(如0和0.2 MPa),铺放缺陷设定区域的皱曲缺陷在固化过程中的消除程度较小,纤维皱曲依旧明显,且在预浸料层间出现一定的树脂积聚现象,如图 6(a)(b)所示。这主要与固化压力较小,致使固化阶段前期树脂流动驱动力较弱,树脂流动性较差有关。当固化压力增加到0.4 MPa时,从试片微观结构可知,预浸料层间较为平整,纤维皱曲缺陷和树脂积聚现象基本消失,如图 6(c)所示。而当固化压力高于0.4 MPa时(如0.6 MPa,图 6(d)所示),铺放缺陷设定区域纤维皱曲缺陷与树脂积聚现象出现回升趋势。这是因为,过高的固化压力,虽然增加了树脂流动的驱动力,但由于铺放缺陷设定区域的压力分布难以均匀,同样会出现局部树脂积聚现象。其次,从试片初始长度来看,以0.4 MPa固化压力条件下的试片为例,试片长度过长,即缺陷位置至自由末端的距离较长,较长试片的皱曲缺陷难以弱化,并伴随一定树脂积聚,如图 6(e)(f)所示。这是因为,随预浸料长度增加,纤维宏观滑移阻力随之增大,树脂流动性降低,从而在缺陷区域发生树脂积聚,并且影响固化过程中纤维顺应性的改善。

|

| 图 6 不同工艺条件下铺放缺陷的金相显微形貌 Figure 6 Metallographic morphology of paving defects under different technological conditions |

对比整个显微金相形貌结果,可以得出,70 mm复合材料试片在0.4 MPa固化压力下对铺放缺陷的改善效果相对最显著,其皱曲缺陷基本消除,整体厚度较均匀且纤维顺应性较平直。综上分析,树脂流动能力对纤维皱曲缺陷的弱化起到了关键作用,良好的树脂流动性能促进纤维层向外侧的滑移运动,从而降低皱曲缺陷的高宽比达到弱化缺陷的效果。在本实验条件下,较短的预浸料铺放尺寸及适中的固化压力更有利于纤维皱曲此类铺放缺陷的弱化。

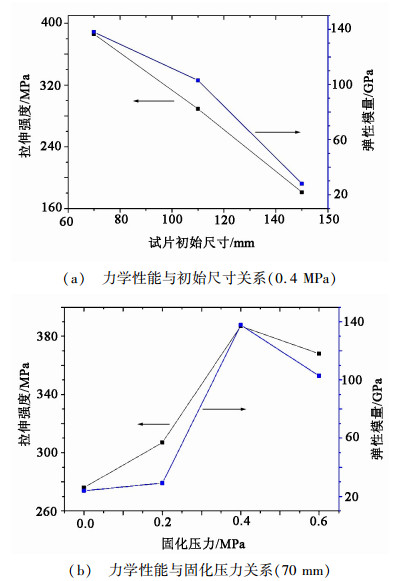

2.2 铺放缺陷对力学性能影响为表征固化后铺放缺陷演变对力学性能的影响,本文进行了复合材料试片不同长度及不同工艺压力条件下的拉伸实验。由图 7可知,力学实验结果与超声相控阵检测及金相显微分析结果吻合性较好。在固化压力(0.4 MPa)一定条件下,含纤维皱曲缺陷复合材料试件的原始长度降低53.3%(由150 mm降低至70 mm),其对应拉伸强度增加113.3%,弹性模量增加392.9%;而在含缺陷皱曲缺陷试片长度为70 mm,当固化压力为0.4 MPa时,试件可得到相对较高的拉伸强度和弹性模量,分别为387 MPa和138 GPa。由此可以得出,在相同的压力条件下,含铺放缺陷的较短试片可获得相对较好的力学性能,同一长度试片在不同固化压力条件下,经0.4 MPa压力固化后试片力学性能相对最佳。

|

| 图 7 不同工艺条件下含铺放缺陷试片的力学性能 Figure 7 Mechanical properties of test specimens with paving defects under different technological conditions |

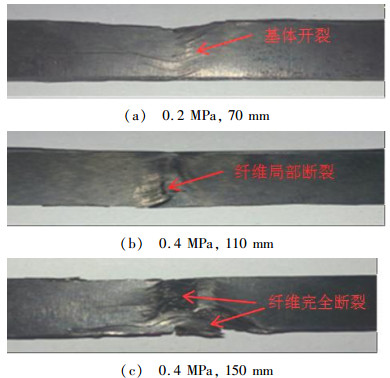

图 8给出了不同程度的纤维皱曲缺陷条件下,复合材料试片承受拉伸载荷后的失效断裂形貌。可以看出,当固化压力较小且试片长度较短时,如图 8(a)所示,由于皱曲缺陷相对较小,大部分拉伸载荷由纤维承担,此时试片失效方式主要为在树脂基体处开裂。并且,由于纤维皱曲影响了纤维与树脂基体界面的结合,因而该树脂基体开裂主要表现为沿纤维方向。随固化压力和试片长度增加,在固化过程中树脂流动均匀性较差,设置铺放缺陷的区域产生树脂积聚现象,纤维的顺应性降低,并逐渐演变为向外皱曲[图 8(b)],使试片材料在轴向上的承载能力急剧下降,从而使设置铺放缺陷的中心区域发生部分纤维断裂。在固化压力一定条件下,相同大小的树脂流动驱动力难以使尺寸较长试片的纤维顺应性得到有效改善,此时试片中纤维的连续性受纤维皱曲缺陷影响较为明显,皱曲的纤维承担了几乎全部外部载荷,使试片铺放缺陷处产生完全断裂,复合材料的承载能力完全丧失[图 8(c)]。通过以上分析可以看出,含铺放缺陷试片在外界拉伸载荷作用下产生的破坏失效行为,关键在于纤维的顺应性问题上。纤维顺应性好,树脂流动性均匀,树脂积聚现象少,纤维承载能力就高;纤维顺应性差,树脂流动均匀性受影响,易出现树脂积聚、孔隙等缺陷,纤维承载能力减弱。通过合理控制固化压力和复合材料试片长度,可在一定程度上改善纤维的顺应性。因而,上述分析也从试件受力失效方面对铺放缺陷的演变行为做出了进一步解释与验证。

|

| 图 8 试片破坏失效形貌 Figure 8 Failure morphology of test specimen |

本文以纤维皱曲此类典型铺放缺陷为研究对象,研究预浸料-热压罐工艺过程中复合材料铺放缺陷的演变规律,基于固化过程不同固化压力及试片长度条件,对复合材料试片固化后的铺放缺陷演变形态以及力学性能进行了表征,研究结论如下:

(1) 较短预浸料铺贴以及适中的固化压力,有利于提高固化过程中纤维顺应性及试件平整性,能有效弱化纤维皱曲此类铺放缺陷;

(2) 本实验条件下,选择70 mm预浸料长度进行铺贴,以及施加0.4MPa的固化压力,含纤维皱曲铺放缺陷的复合材料试片固化后可获得相对较高的力学性能。

| [1] |

江大志, 鞠苏, 张鉴炜, 等. 复合材料结构轻量化方法及技术[J].

玻璃钢/复合材料, 2014(9): 85–98.

|

| Cited By in Cnki (16) | |

| [2] |

张腾, 何宇廷, 谭申刚, 等. 用于飞机结构选材的系列材料性能指标及其应用[J].

航空学报, 2016, 37(10): 3170–3177.

|

| Cited By in Cnki (1) | |

| [3] |

邢丽英, 蒋诗才, 周正刚. 先进树脂基复合材料制造技术进展[J].

复合材料学报, 2013, 30(2): 1–9.

|

| Cited By in Cnki (49) | |

| [4] |

贾新强, 郎利辉. 纤维金属层板制备成形的研究现状及发展趋势[J].

精密成形工程, 2017, 9(2): 1–6.

|

| Cited By in Cnki | |

| [5] |

蒋凌澜, 陈阳. 树脂基复合材料在航天飞行器气动热防护上的应用研究[J].

玻璃钢/复合材料, 2014(7): 78–84.

|

| Cited By in Cnki (10) | |

| [6] |

顾轶卓, 李敏, 李艳霞, 等. 飞行器结构用复合材料制造技术与工艺理论进展[J].

航空学报, 2015, 36(8): 2773–2797.

|

| Cited By in Cnki (22) | |

| [7] |

王玉. 环氧体系复合材料大尺寸工型长桁壁板制造工艺研究[J].

飞机设计, 2016(5): 66–70.

|

| Cited By in Cnki | |

| [8] |

孙凯, 李敏, 顾轶卓, 等. 热压罐零吸胶工艺树脂压力在线测试及其变化规律[J].

复合材料学报, 2010, 27(4): 94–99.

|

| Cited By in Cnki (8) | |

| [9] |

文立伟, 宋清华, 秦丽华, 等. 基于机器视觉与UMAC的自动铺丝成型构件缺陷检测闭环控制系统[J].

航空学报, 2015, 36(12): 3991–4000.

|

| Cited By in Cnki (3) | |

| [10] |

姚俊, 孙达, 姚振强, 等. 复合材料自动铺带技术现状与研究进展[J].

机械设计与研究, 2011, 27(4): 60–65.

|

| Cited By in Cnki (26) | |

| [11] |

肖军, 李勇, 文立伟, 等. 树脂基复合材料自动铺放技术进展[J].

中国材料进展, 2009, 28(6): 28–32.

|

| Cited By in Cnki (73) | |

| [12] | PANDYE R K, SUN C T. Mechanisms of wrinkle formation during the processing of composite laminates[J]. Composites Science and Technology, 1999, 59(3): 405–417. |

| Click to display the text | |

| [13] | LIGHTFOOT J S, WISNOM M R, POTTER K. A new mechanism for the formation of ply wrinkles due to shear between plies[J]. Composites Part A:Applied Science and Manufacturing, 2013, 49(3): 139–147. |

| Click to display the text |