2. 航天长征睿特科技有限公司, 天津 300462

2. Aerospace Long March Arimt Technology Co., Ltd, Tianjin 300462

高纯金属钨具有高电子迁移抗力、高温稳定性和高的电子发射系数,能够弥补传统集成电路铝、硅基器件易于电泄露和铝膜退化等问题,因此高纯钨靶被广泛用作半导体大规模集成电路的门电路电极材料、布线材料和屏蔽金属材料[1-2]。

目前,高纯钨靶主要采用熔炼轧制工艺制备,具体工艺是以钨条为原料,采用电弧熔炼、电子束熔炼和区域熔炼技术提纯金属钨,钨材为铸态,产品纯度较高,但是钨材晶粒粗大,晶界脆性大,加工性能极差[3-7]。热等静压工艺[8]是制备细晶高致密度难熔金属的有效方法,但是热等静压产品中往往会保留很大的内应力,在后续冷却及机械加工过程易于开裂,最终导致产品报废。因此需要对热等静压产品进行退火处理来消除材料内应力,使工件发生回复,晶格畸变率下降,硬度降低,产品具有良好的机械加工性能[9-10]。

本文对热等静压高纯钨靶在不同温度下进行退火处理,使其既能去除内应力,又能避免晶粒长大,并且研究了退火温度对其显微组织和内应力的影响规律。

1 实验以纯度为99.999%的高纯钨粉为原料,经冷等静压成形后装入包套并进行真空热除气,将除气完成的包套置于热等静压机中进行压制,然后将热等静压高纯钨靶进行退火处理。退火工艺为退火温度分别选取800、1 000、1 200和1 400℃,保温时间为3 h,随炉降温。试样尺寸为Φ60 mm×50 mm的圆柱。采用金相显微镜、TEM、XRD和硬度计对不同温度退火处理后高纯钨靶的显微组织和内应力进行分析和表征。

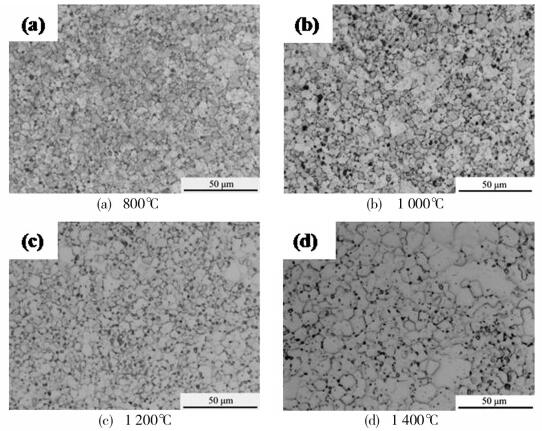

2 结果与讨论 2.1 金相组织分析图 1为不同温度退火处理后高纯钨靶的金相照片,可以看出,不同温度退火后高纯钨靶的晶粒均为不规则的等轴晶,当退火温度为800、1 000和1 200℃时,高纯钨靶的晶粒比较细小,且晶粒尺寸分布较为均匀,平均晶粒尺寸为5 μm左右;当退火温度提高到1 400℃时,高纯钨靶的晶粒尺寸分布变得不均匀,部分晶粒发生明显长大,最大晶粒尺寸达到30 μm,平均晶粒尺寸为15 μm左右。说明在800~1 200℃退火处理时,高纯钨靶只发生回复过程,并没有发生明显的再结晶;当退火温度提高到1 400℃时,高纯钨靶已经发生明显的再结晶并出现部分晶粒异常长大。因此最佳退火处理温度为1 200℃。

|

| 图 1 不同温度退火处理后高纯钨靶金相照片 Figure 1 Optical micrographs of high purity tungsten target after annealing treatment at different temperatures |

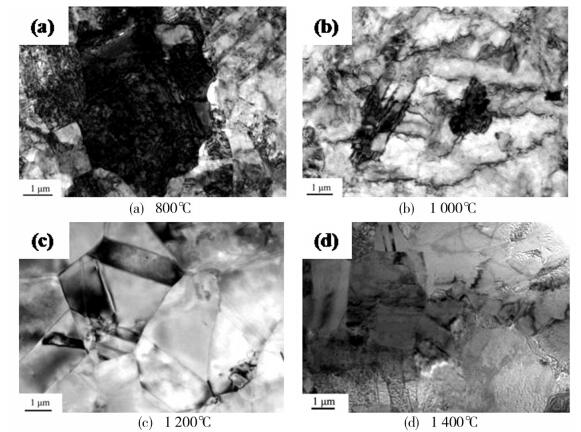

图 2为不同温度退火处理后高纯钨靶TEM照片,可以看出,800℃退火的试样晶粒内部分布着高密度位错,晶界处位错密度较晶粒内部低,高的位错密度必然导致高纯钨靶高的内应力,由此可知800℃退火处理对高纯钨靶内应力去除并不明显,这是因为退火温度低,原子迁移能力有限,回复效果不明显;1 000℃退火试样晶粒内部位错密度大幅度下降,晶界处位错密度依然较高,这是因为随着退火温度的升高,原子迁移能力增强,位错滑移速率提高,位错可以在滑移面上滑移和交滑移,晶粒内部位错向晶界移动,发生一定程度的回复,内应力有所降低;1 200℃退火处理的试样无论是晶粒内部还是晶界处,位错大部分消失,这说明回复过程基本完成,内应力大部分已经去除,结合金相观察结果发现晶粒未见明显长大,说明1 200℃退火尚不能为晶粒长大提供所必需的驱动力;1 400℃退火处理的试样不仅晶粒内部和晶界处位错几乎完全消失,而且出现了部分晶粒异常长大的现象,这说明1 400℃退火处理消除了位错缠结引起的阻碍作用,晶界迁移能力得到增强,晶粒开始长大。因此,热等静压高纯钨靶最佳退火处理温度为1 200℃,这与金相测试结果相一致。

|

| 图 2 不同温度退火处理后高纯钨靶的TEM照片 Figure 2 TEM micrographs of high purity tungsten target after annealing treatment at different temperatures |

高纯钨靶退火处理前的硬度值为45.8HRC,随着退火温度的提高,热等静压高纯钨靶的硬度呈现下降趋势。800℃退火处理的试样硬度值为45.2HRC;与800℃退火的试样相比,1 000℃退火处理试样的硬度变化不大,硬度值为43.2HRC;与800℃退火的试样相比,1 200℃退火处理试样的硬度下降较为明显,降幅为8.3HRC;随着退火温度进一步提高到1 400℃,材料的硬度值基本稳定。这说明1 200℃退火处理后高纯钨靶的内应力大部分已经去除,这与TEM测试结果吻合。

继续提高退火温度至1 400℃,晶粒开始长大,总的晶界数量减少,高纯钨靶硬度略有下降,甚至出现部分晶粒异常长大现象。退火处理的温度越高,应力去除越完全,硬度降低越明显,进而起到改善材料机加工性能的作用。但是温度过高,晶粒出现异常长大,会对材料的使用性能造成不良影响。因此,综合金相组织、TEM和硬度测试结果,表明热等静压高纯钨靶最佳退火处理温度为1 200℃。

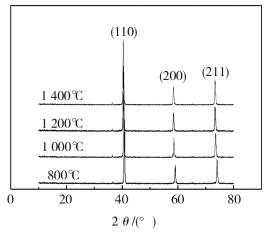

2.4 XRD分析图 3为不同温度退火处理后高纯钨靶的X射线衍射图谱,可以看出,三条主衍射峰,均与理想晶体钨相一致,这说明采用热等静压法制备的高纯钨靶具有各向同性,没有发生择优取向;在X射线衍射谱图中除了钨的特征峰,没有发现有其他物质的衍射峰,证明试样纯度较高。800和1 000℃退火处理试样的衍射峰较1 200和1 400℃退火试样的衍射峰明显向高角度偏移,这是由于内应力过大,晶格畸变导致的结果。

|

| 图 3 不同温度退火处理后高纯钨靶的X射线衍射图谱 Figure 3 XRD patterns of high purity tungsten target after annealing treatment at different temperatures |

以第一强峰(110) 晶面为基准,根据XRD中的衍射角数据计算相应的晶面间距d、晶格常数a、晶格畸变率γ等参数。将不同温度退火处理的高纯钨靶的XRD测试及计算结果列于表 1。

| 退火处理温度/℃ | 衍射角2θ/(°) | 晶面间距d/nm | 晶格常数a/nm | 晶格畸变率γ/% |

| 800 | 40.698 | 22.175 | 0.31360 | 0.923 |

| 1000 | 40.576 | 22.233 | 0.31442 | 0.667 |

| 1200 | 40.350 | 22.351 | 0.31609 | 0.136 |

| 1400 | 40.330 | 22.361 | 0.31623 | 0.092 |

从表 1中可以看出,随着退火处理温度的提高,衍射峰(110) 的衍射角偏移量呈现下降趋势,晶格常数与理论值偏差越来越小,晶格畸变率减小。1 200和1 400℃退火处理后高纯钨靶的晶格畸变率只有0.136%和0.092%,这说明经过高温退火处理后钨靶的晶格缺陷基本消失,这与TEM和硬度测试结果相吻合。

3 结论采用热等静压工艺制备的高纯钨靶材,在800~1 400℃,随着退火处理温度的提高,位错密度减小,硬度值下降,晶格畸变率降低。内应力随着退火处理温度的提高逐渐得以消除,降低了热等静压高纯钨靶材机械加工过程的开裂倾向,提高了靶材的机加工性能,降低了生产成本。但是1 400℃退火处理后内应力消除的同时出现部分晶粒异常长大,对高纯钨靶的使用性能带来不利影响,故热等静压高纯钨靶最佳退火处理温度是1 200℃。

| [1] |

郭让民. 高纯钨溅射靶材制取工艺研究[J].

中国钼业, 1997, 21: 39–41.

|

| Cited By in Cnki (5) | |

| [2] |

赵秦生. 国外高纯钨粉和钨材制备[J].

稀有金属与硬质合金, 2003, 31(4): 56–57.

|

| Cited By in Cnki (12) | |

| [3] |

刘文胜, 龙路平, 马运柱. 高纯钨研究现状及制备工艺方法综述[J].

粉末冶金技术, 2012, 30(3): 223–224.

|

| Cited By in Cnki (5) | |

| [4] |

张文林, 孙涛, 李娟莹. 电子束熔炼及其设备[J].

冶金设备, 2003, 140(4): 31–34.

|

| Cited By in Cnki (25) | |

| [5] |

刘春东, 张东辉, 马轶群, 等. 电子束熔炼技术及发展趋势浅析[J].

河北建筑工程学院学报, 2008, 26(4): 67–68.

|

| Cited By in Cnki (18) | |

| [6] |

李文良, 罗远辉. 区域熔炼制备高纯金属的综述[J].

矿冶, 2010, 19(2): 57–61.

|

| Cited By in Cnki (24) | |

| [7] |

吴洪, 阎红, 王丹. 区域熔炼法制备高纯度金属[J].

化学工程师, 2001, 84(3): 16–17.

|

| Cited By in Cnki (22) | |

| [8] | 马福康. 等静压技术[M]. 北京: 冶金工业出版社, 1991: 11-14. |

| [9] | XIE Donghua, LIU Kezhao, XIAN Xiaobin, et al. Effect of annealing temperature on the microstructure and properties of pure vanadium[J]. Rare Metal Materials and Engineering, 2008, 37(9): 1567–1568. |

| Click to display the text | |

| [10] |

龚梦强, 周张健, 张珂, 等. 退火温度与Ti、Al元素对14Cr-ODS合金力学性能的影响[J].

粉末冶金材料科学与工程, 2015, 20(3): 358–359.

|

| Cited By in Cnki (2) |