CFRP-钛合金叠层板具有较好的抗腐蚀性和韧性。在航空航天与国防军工新产品的研制与生产中正在得到越来越广泛的应用[1];由于CFRP和钛金都属于典型难加工材料并且具有不同的机械和热学特性[2-3],使得加工CFRP-钛合金叠层板时刀具磨损、破损非常快速,从而影响孔加工质量。因此一些专家学者进行了一些研究。Kyung-Hee Park[4]发现钻削CFRP-钛合金叠层板材料刀具磨损的主要原因是钛合金中硬质物和硬质纤维的刮擦以及切屑的粘结。M.Senthilkumar[5]分析了不同钻顶角的麻花钻钻削CFRP-钛合金叠层板时的刀具磨损,结果表明小鉆尖角的刀具磨损更严重。Dave.Kim[6]发现钻削CFRP-钛合金叠层板材料时,钛合金层主要是加速刀具后刀面的磨损,CFRP层主要是损坏切削刃。在公开发表的文献中,关于钻削叠层板材料刀具磨损对钻削力和钻削温度的研究较少。Redouane Zitoune[7]分析了钻削CFRP-铝合金叠层板材料时转速和进给量对钻削轴向力的影响。Bin Luo[8]建立了钻削CFRP-钛合金叠层板材料的钻削轴向力预测模型,误差值小于5%。本文主要对钻削CFRP-钛合金叠层板的钻削力和钻削温度进行了研究,此外还分析了钻削温度对孔质量的影响等。

1 实验 1.1 材料和刀具刀具为整体硬质合金麻花钻,材料为K10,直径为6 mm,钻顶角为130°,螺旋角为25°;CFRP-TC4叠层板(碳纤维为T700,钛合金为Ti6Al4V),厚度分别为3和10 mm。

1.2 实验设备KV800数控铣床,四川长征机床厂;采用由Kistler 9253B23测力仪测量x、y、z三个方向的钻削力,采样频率设置为8 kHz,钻削轴向力测试系统见图 1。M & T HORIZON)快速响应热电偶采集仪测温系统,上海好耐电子科技有限公司;日本基恩士超景深三维显微系统(KEYENCE VHX-500FE)。

|

| 图 1 试验装置和数据采集系统 Figure 1 Schematic of test device and data acquisition system |

试验采用干式切削,由于切削过程有导电粉尘产生,且CFRP的切屑硬度很高,对刀具损伤很大,因此在钻削区域附近安装吸尘口,及时吸走大量的粉尘。

1.3 实验参数钻削时分别采用不同的加工参数,CFRP层加工参数固定:n=2 000 r/min, f=0.025 mm/r),钛合金层加工参数变化(TC4层:n=(300、500、700、900) r/min,f=(0.03、0.04、0.05、0.06) mm/r,钻削时从碳纤维复合材料层钻入,钛合金层钻出。

2 结果和分析 2.1 钻削力的研究CFRP结构钻削所伴随的分层现象,通常是复合材料应用的瓶颈。减少CFRP层合板钻削分层的关键在于降低制孔过程中的钻削推力。由于CFRP具有较低的热导率,且树脂具有较低的转变温度(软化或熔融),因此钻削过程中所产生的热量会导致零件加工表面形成热损伤。随着刀具磨损的增加钻削轴向力和钻削温度也随之变化,从而影响孔加工质量。

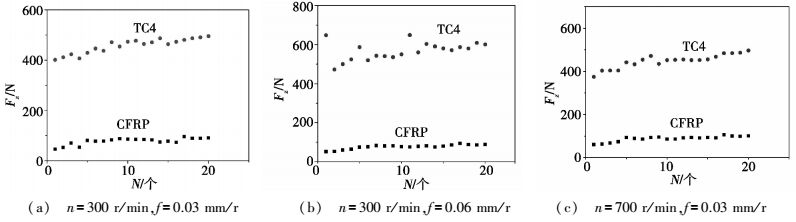

2.1.1 切削用量对钻削力的影响图 2为当CFRP参数固定时,不同钛合金层加工参数下不同钻孔数的钻削轴向力。随着钻孔数的增加,CFRP层和钛合金层轴向力呈增加的趋势。这是由于随着钻孔数的增加刀具的磨损也随之增加导致刀具变钝,而在高速下刀具的磨损程度相比于低速下更加严重。在相同加工参数下随着钻孔数增加钛合金轴向力相比CFRP的轴向力增加更快速。此外, 钛合金层轴向力约为CFRP层的5倍左右。

|

| 图 2 不同孔数TC4的轴向力变化趋势 Figure 2 Trends of axial force change with different numbers of holes |

图 3为当CFRP层参数固定时,不同钛合金层加工参数下的钻削轴向力(20个孔的平均轴向力)。高钛合金层转速下的CFRP层的轴向力相比于低钛合金层转速下CFRP的轴向力更小。在进给速度为0.05 mm/r下,转速500 r/min、700 r/min分别比300 r/min的轴向力小了9.5%、12.0%。在低转速下,随着进给量的增加钛合金层轴向力逐渐增加。这可能是由于随着进给量的增加切削温度逐渐升高[9],(而钛合金的热导率小,散热情况差。)使得切屑粘结在切削刃上,导致排屑受阻,增大了轴向力。

|

| 图 3 钛合金层轴向力变化规律 Figure 3 Variation of titanium layer axial force |

在较高转速下随着进给量的增加钛合金层轴向力先增加后减小。一方面,随着切削速度的增加切削温度逐渐升高,导致钻削力逐渐增加;另一方面,由于进给量的增加切屑横截面积也增加,使得断屑更加容易(切屑的刚度随着切屑的横截面积增加而增加),从而有利于切屑的排出;两方面因素叠加最终导致在较高转速下轴向钻削力先增加后减小。

2.1.2 钻削轴向力预测模型及验证 2.1.2.1 钻削力建模采用回归分析方法,建立整体硬质合金钻头钛合金层钻削力经验公式。在加工材料和刀具几何参数确定的前提条件下,指数关系能够较好的预测切削力与切削参数之间的这种复杂的关系,设钻削力经验公式的通用形式为[10]:

| ${F_z} = D \times {n^i} \times f_r^j$ | (1) |

式中,D为常数,Fz为轴向力,n为主轴转速,fr为为每转进给量。

2.1.2.2 钻削力的拟合公式把选中的实验数据代入Matlab进行拟合,得到钻削力模型系数。为了验证该理论模型的准确性,试验转速为900 r/min, 进给量为0.03、0.04、0.05和0.06 mm/r的参数来校验理论值和实测值的符合度。钻削力经验公式拟合得:

| $D = 2{\rm{ }}088,i = - 0.122{\rm{ }}2,j = 0.201{\rm{ }}6$ |

由(1) 式可得:

| ${F_z} = 2{\rm{ }}088{n^{ - 0.1222}} \times f_r^{0.2016}$ | (2) |

可以看出,钛合金的轴向力与转速和进给量都密切相关。

2.1.2.3 钻削力公式的验证表 1为900 r/min时, 不同进给量下,轴向力的理论预测值与实测值比较分析表。

| fr/mm·r-1 | Fz/N | ||

| 实测值 | 计算值 | 误差/% | |

| 0.03 | 461.8 | 448.5 | 2.9 |

| 0.04 | 519.3 | 475.2 | 9.3 |

| 0.05 | 465.4 | 497.1 | 6.4 |

| 0.06 | 499.1 | 515.7 | 3.2 |

由表 1可知,钛合金轴向钻削力的最大误差为9.3%,轴向误差值均小于10%,说明理论公式预测的轴向力同实验所得的轴向力较符合。

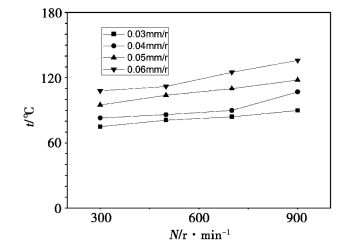

2.2 钻削温度的研究 2.2.1 切削用量对钻削温度的影响钻孔中的切屑变形,在动力学方面表现出一定的钻削抗力,切屑基本变形和切屑与前刀面摩擦的能量消耗,并全部转化成热能,构成了钻削中的热源。这些热量由切削区经刀具、工件和切屑等途径散出。在切削热的形成和消散过程中,刀具、工件、切屑均吸收一定比例的热量。图 4为当CFRP层参数固定时,不同钛合金层加工参数下层间温度的变化趋势(CFRP和钛合金的接触区)。随着钛合金层转速的增加,层间温度也增加。这可能是由于一方面随着转速的增加导致钻削温度的上升,另一方面可能是由于随着钻削温度的上升导致切屑不能顺利排出,堵塞螺旋槽从而使热量不能随着切屑顺利排出(切削时有相当一部分热量传入了切屑[2])。

|

| 图 4 钻孔数与层间温度的变化曲线 Figure 4 Temperature versus the number of layers |

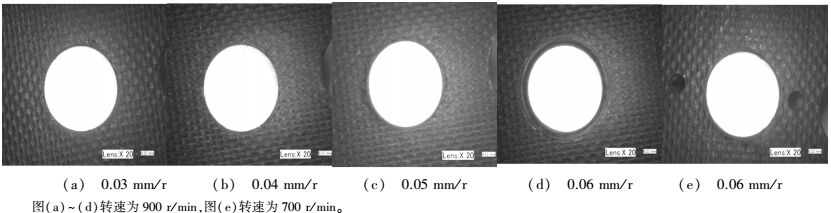

在钻削CFRP-钛合金叠层板时,由于钛合金的热导率很低导致钻削钛合金层时钛合金层的温度很高,从而使得CFRP结构发生改变(CFRP的温度不能超过120℃)。在转速为900 r/min时,进给量为0.03、0.04、0.05、0.06 mm/r,CFRP层均出现烧伤。在进给量为0.06 mm/r,转速为700 r/min时,在钻削第十个孔时也出现烧伤。图 5为当CFRP层参数固定时,不同钛合金层加工参数下的烧伤图。

|

| 图 5 碳纤维复合材料烧伤图 Figure 5 Burns of carbon fiber composite material |

如图 6所示,随着钻孔数的增加,烧伤区域逐渐增加。这是由于一方面,随着钻孔数的增加刀具磨损也增加,使得钻削温度也逐渐增加;另一方面,随着钻削温度的增加切屑的折断越来越困难,使切屑在CFRP出口处积聚加剧了其烧伤。

|

| 图 6 钻孔数与最大烧伤环半径的变化曲线 Figure 6 Bored with the maximum discoloration ring diameter curves |

在高速下出现烧伤相比于低速下出现更早,在进给量为0.06 mm/r时,转速为900 r/min相比于转速为700 r/min和500 r/min,出现烧伤更早。此外,相同孔数下在高速下的烧伤环的最大半径相比于在低速下烧伤环最大半径更大。在进给量为0.06 mm/r且钻孔数为第20个孔时,转速900 r/min时的最大烧伤环半径比转速为700 r/min时最大烧伤环半径大了10.4%。

3 结论(1) 随着转速的增加,钛合金层的轴向力先增加后减小;随着钛合金层进给量的增加,钛合金层与CFRP层的轴向力之比逐渐增加。通过回归分析可以得到钻削轴向力的经验公式,误差均小于10%,根据上述拟合表达式,可以对钻削轴向力进行预测。

(2) 在钛合金进给量为0.03 mm/r时,随着钛合金转速的增加层间温度逐渐增加;随着钻孔数的增加层间温度也呈增加趋势。

(3) 在钛合金层进给量不变时,钛合金层的低转速下碳纤维复合材料的最大烧伤环半径最小;随着钻孔数的增加最大烧伤环半径也呈增加趋势。

| [1] | DAVIM J P. 复合材料制孔技术[M]. 陈明, 安庆龙, 明伟伟, 译. 北京: 国防工业出版社, 2013. |

| [2] | 艾兴. 高速切削加工技术[M]. 北京: 国防工业出版社, 2003: 242. |

| [3] |

王奔, 高航, 郭东明. 树脂固化温度与纤维铺设方式对C/E复合材料制孔质量的影响[J].

机械工程学报, 2011(12): 19–25.

|

| Cited By in Cnki (14) | |

| [4] | KYUNG-HEE Park, AARON Beal, DAVE Kim. Tool wear drilling of composite/titanium stacks using carbide and polycrystalline diamond tools[J]. Wear, 2011(271): 2826–2835. |

| Click to display the text | |

| [5] | CANTERO J L, TARDIO M M, CANTELI J A. Dry drilling of alloy Ti-6Al-4V[J]. International journal of machine tools & manufacture, 2005(45): 1246–1255. |

| Click to display the text | |

| [6] | SENTHILKUMAR M.Study on tool wear and chip formation during drilling carbon fiber reinforced ploymer(CFRP)/titanium alloy(Ti6Al4V) stacks:International conference on design and manufacturing, Icondm 2013, India[C].Selection and peer-review under responsibility of the organizing and review committee of IConDM, 2013. |

| [7] | REDOUANE ZITOUNE. In uence of machining parameters and new nano-coated tool on drilling performance of CFRP/Aluminium sandwich[J]. Composites:Part B, 2012(43): 1480–1488. |

| Click to display the text | |

| [8] | LUO Bin. A novel prediction model for thrust force and torque in drilling interface region of CFRP/Ti stacks[J]. Springer:Int.J Adv.Manuf.Technol, 2015. |

| Click to display the text | |

| [9] | SENTHILKUMAR M.Study on tool wear and chip formation during drilling carbon fiber reinforced ploymer(CFRP)/titanium alloy(Ti6Al4V) stacks:International conference on design and manufacturing, Icondm 2013, India[C].Selection and peer-review under responsibility of the organizing and review committee of Icodm, 2013. |

| [10] |

李桂玉, 李剑峰, 孙杰, 等. 硬质合金钻头钻削碳纤维增强复合材料工艺[J].

粉末冶金材料科学与工程, 2010, 15(6): 580–585.

|

| Cited By in Cnki (26) |