2. 海军工程大学舰船工程系, 武汉 430033

2. Department of Naval Architecture Engineering, Naval University of Engineering, Wuhan 430033

夹层复合材料圆柱壳广泛应用于航空航天、海洋等领域,其表层蒙皮常采用缠绕成型,形成平衡型网络结构,以利于发挥纤维的纵向强度。国内外对缠绕复合材料圆柱壳开展的相关研究有:基于网络理论,陈汝训[1]推导了纤维缠绕壳体圆筒壁厚和爆破压强的理论解,与试验结果吻合良好;谭三五[2]开发了纤维缠绕壳体可靠性数字仿真方法及程序;胡宽[3]以壳体质量为目标,利用线性多步法和复形调优法,优化设计固体发动机纤维壳体,指出比强度是影响纤维壳体质量的最重要因素;栾宇[4]采用蚁群算法(ACA)对缠绕层顺序进行优化,并开发缠绕复合材料壳体铺层顺序优化程序系统,实现壳体结构的稳定性优化设计;祖磊[5]基于薄膜理论和网络理论,给出均衡缠绕线型的确定方法,并利用序列二次规划算法(SQP)求得不同爆破压强下各项最优均衡缠绕参数;Cheol-Ung Kim[6]考虑了纤维与心轴表面滑动及缠绕工艺的可靠性,采用半最短曲率路径算法,对内压容器的缠绕方式进行优化。

目前大部分优化设计均为满足壳体强度前提下,达到质量最轻化,或以提高极限承载、爆破压力为优化目标,较少考虑结构稳定性问题。本文以夹层复合材料圆柱壳的缠绕表层为研究对象,首先基于网络理论,以平衡型稳定缠绕为约束,依据等强度设计理念,得到表层缠绕方式和缠绕角度的优化解;其次,采用ABAQUS有限元软件,建立结构稳定性计算模型,以提高临界失稳载荷为优化目标,求解满足结构强度及稳定性的最优缠绕方式及缠绕角度。

1 基于等强度和稳定性的设计方法 1.1 设计思路纤维缠绕的主要网络单元有4种,即单一螺旋型、螺旋加环型、螺旋加纵向型、纵向加环型,考虑到工程应用条件,本文仅对单一螺旋缠绕和螺旋加环型两种缠绕方式进行最优化设计。

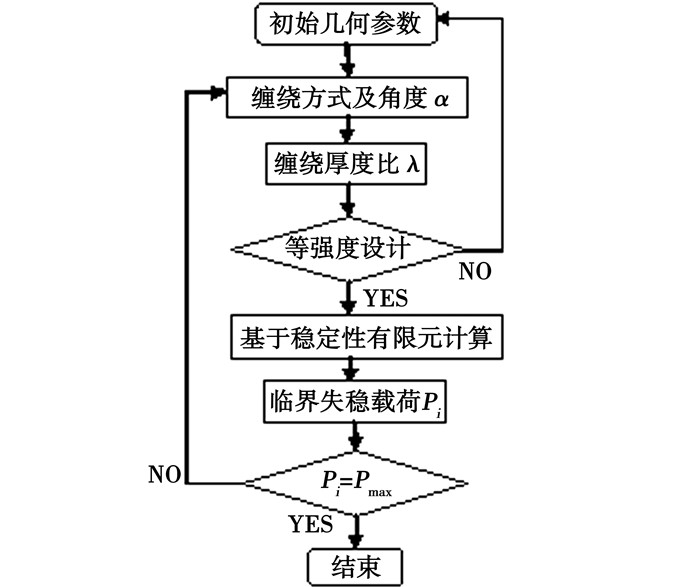

设计分两步走:第一步,基于平衡型网络理论,以等强度设计为目标,得到满足结构强度要求的缠绕方式、缠绕层厚度、缠绕角度等参数,此时对应的结果并非唯一解;第二步,在满足等强度设计的基础上,采用有限元软件,建立结构稳定性计算模型,以提高最大临界失稳载荷为目标,得到同时满足结构强度及稳定性要求的最优解,具体流程见图 1。

|

| 图 1 圆柱壳体表层最优缠绕设计流程 Figure 1 Optimal design process of filament-wound cylinder surface |

对于均匀静水压力载荷作用下,采用螺旋加环向缠绕的复合材料夹层耐压圆柱壳,设螺旋缠绕角度为±α,环向缠绕角度为π/2。取壳体的轴向坐标为z,环向坐标为θ,分别平行于θ和z方向切取单位长度的网络单元[8]。

由平衡方程得,圆柱壳体的轴向和环向薄膜内力为:

| $ \left\{ \begin{array}{l} {N_z} = \frac{{pR}}{2}\\ {N_\theta } = pR \end{array} \right. $ | (1) |

式中,R为圆柱壳体半径,p为均布压力的大小。

因芯材的模量远远低于表层碳纤维复合材料,忽略芯材对表层纤维应力的影响。当网络单元处于平衡状态时,则纤维张力与薄膜内力必须满足如下关系:

| $ \left\{ \begin{array}{l} {N_z} = {\sigma _{f\alpha }}{h_{f\alpha }}{\cos ^2}\alpha \\ {N_\theta } = {\sigma _{f\alpha }}{h_{f\alpha }}{\sin ^2}\alpha + {\sigma _{f\theta }}{h_{f\theta }} \end{array} \right. $ | (2) |

式中, σfα为螺旋缠绕纤维应力, σfθ为环向缠绕纤维应力, hfα为螺旋缠绕纤维厚度, hfθ为环向缠绕纤维厚度。

平衡型应变状态时,εfα=εfθ=ε,所以σfα=σfθ。此时式子(2) 变为:

| $ \left\{ \begin{array}{l} {N_z} = {\sigma _f}{h_{f\alpha }}{\cos ^2}\alpha \\ {N_\theta } = {\sigma _f}\left( {{h_{f\alpha }} + {{\sin }^2}\alpha + {h_{f\theta }}} \right) \end{array} \right. $ | (3) |

将式(3) 中的两式相除,得螺旋加环向缠绕网络的平衡条件:

| $ \eta = \frac{{{N_\theta }}}{{{N_z}}} = \frac{{{{\sin }^2}\alpha + {\lambda _{\theta z}}}}{{{{\cos }^2}\alpha }} $ | (4) |

式中,λθz为环向纤维与螺旋向纤维厚度比。记内力比η=Nθ/Nz,由式(4) 得纤维厚度比为:

| $ {\lambda _{\theta z}} = \frac{{{h_{f\theta }}}}{{{h_{f\alpha }}}} = \left( {\eta + 1} \right){\cos ^2}\alpha-1 $ | (5) |

对于均匀外压力作用下的圆筒η=2,且由于厚度不能为负值,即λθz>0,故cosα≥1/

由等强度设计理论知,纤维所受的应力:

| $ \sigma = {\sigma _{f\theta }} = {\sigma _{f\alpha }} = \frac{{{N_z}}}{{{h_{f\alpha }}{{\cos }^2}\alpha }} $ | (6) |

在静水外压p作用下的纤维应力为:

| $ {\sigma _f} = \frac{{Rp}}{{2{h_{f\alpha }}{{\cos }^2}\alpha }} $ | (7) |

设纤维断裂应力为σfb,设计的结构承载压力为pb,则圆筒的螺旋缠绕纤维厚度为:

| $ {h_{{\rm{fa}}}} = \frac{{R{p_{\rm{b}}}}}{{2{\sigma _{{\rm{fb}}}}{{\cos }^2}\alpha }} $ | (8) |

环向缠绕层厚度为:

| $ {h_{\theta a}} = {\lambda _{\theta a}}{h_{f\alpha }} = \frac{{R{p_{\rm{b}}}}}{{2{\sigma _{{\rm{fb}}}}}}\left( {2-{\rm{t}}{{\rm{g}}^2}\alpha } \right) $ | (9) |

若夹芯复合材料圆柱壳体为对称结构,即上下表层厚度各为hf/2,若采用单一螺旋型缠绕,可知其平衡缠绕角为54.7°,上下表层的厚度各为

对于夹层复合材料圆柱壳体表层,以平衡型网络结构为约束,考虑工艺可靠性,由等强度设计法得到的最优缠绕方式为螺旋加环型缠绕,缠绕角应满足α≤54.7°,对应的螺旋缠绕和环向缠绕的厚度可由式(8)、式(9) 确定。以上方法中,缠绕角α并非唯一解,其最优角度可通过稳定性分析进行确定。采用有限元软件,建立结构稳定性计算模型,以提高最大临界失稳载荷为目标,通过复形调优法,得到同时满足结构强度及稳定性的最优缠绕方式及角度。

2 算例某复合材料夹层圆柱壳直径D=553 mm,表层复合材料体系为EM301树脂及HF10-12K型T300碳纤维,采用湿法缠绕工艺成型,内外蒙皮各缠绕四层。由该材料体系制备单向板进行材料力学性能测试(表 1)。芯层为高强浮体填充材料HW055,弹性模量为970 MPa,泊松比为0.3。

| 纵向压缩模量/GPa | 横向压缩模量/GPa | 面内剪切模量/GPa | 纵向压缩强度/MPa | 横向压缩强度/MPa | 面内剪切强度/MPa |

| 111 | 8.67 | 4 | 1132 | 185 | 82.8 |

定义长径比η=L/D,采用有限元软件ABAQUS建立η=1、2、3的复合材料夹层圆柱壳结构模型(图 2)。芯层采用实体单元C3D8R模拟,表层采用连续壳单元SC8R模拟,模型底部约束轴向位移及两个转角的自由度(U3=UR1=UR2=0),顶部采用MPC技术将顶部端面与参考点RF等效约束,同时约束轴向位移及三个转角的自由度(U3=UR1=UR2=UR3=0),施加均匀静水外压,顶部于MPC参考点施加等效轴向集中力载荷,边界条件和载荷设计见图 3。

|

| 图 2 夹层复合材料圆柱壳体模型(η=1,2,3) Figure 2 Finite models of sandwich composite cylinders with different η |

|

| 图 3 边界条件与载荷设计 Figure 3 Boundary conditions and load design |

对于螺旋加环向缠绕及单一螺旋缠绕复合材料圆柱壳,当缠绕角α≤54.7°时,结构满足平衡型网络要求。由式(8)、(9),计算不同缠绕角α所对应的螺旋缠绕与环向缠绕厚度比例,如表 2所示。

| 编号 | 缠绕角α/(°) | 纤维铺层比例 | |

| 90°方向 | ±α方向 | ||

| 1 | 0 | 0.66 | 0.34 |

| 2 | 5 | 0.66 | 0.34 |

| 3 | 10 | 0.66 | 0.34 |

| 4 | 15 | 0.64 | 0.36 |

| 5 | 20 | 0.62 | 0.38 |

| 6 | 25 | 0.59 | 0.41 |

| 7 | 30 | 0.56 | 0.44 |

| 8 | 35 | 0.5 | 0.5 |

| 9 | 40 | 0.43 | 0.57 |

| 10 | 45 | 0.33 | 0.67 |

| 11 | 50 | 0.19 | 0.81 |

| 12 | 54.7 | 0 | 1 |

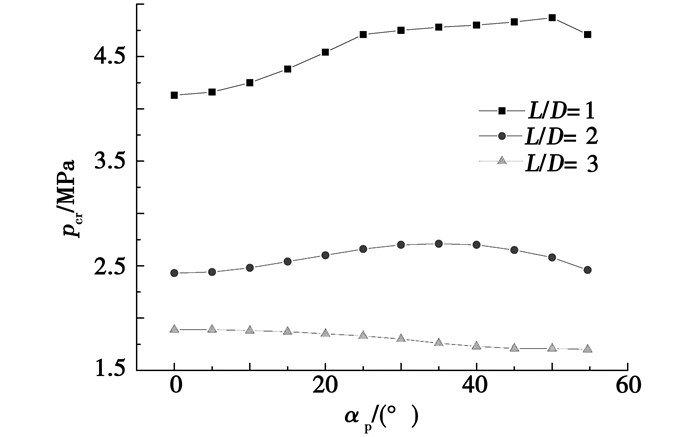

采用有限元软件ABAQUS,建立结构稳定性计算模型,分别计算采用上述缠绕方式的复合材料圆柱壳在静水外压作用下的临界失稳载荷,并绘制η=1,2,3的复合材料夹层圆柱壳失稳载荷pcr随螺旋缠绕角αp的变化规律曲线(图 4)。由图 4可知:对于长径比η=1,2,3的复合材料圆柱壳,最优化缠绕角度αp分别为50°、30°、0°。对于η=1圆柱壳,随缠绕角度增加,最大临界屈曲载荷也增加,故最优缠绕方式应接近于单一螺旋缠绕,αp=54.7°;对于η=3圆柱壳,随缠绕角度增加,最大临界失稳载荷呈下降趋势,故最优缠绕方式应接近于纵向铺放加环向缠绕,但此缠绕方式为工艺带来难度,从耐压圆柱壳体稳定性角度考虑,建议圆柱壳体长径比不宜过大,当长径比较大时,需考虑增加舱壁或肋骨以便于缠绕工艺的实施。

|

| 图 4 不同长径比圆柱壳失稳载荷随缠绕角变化曲线 Figure 4 Critical load changing over winding angle of cylinders with different η |

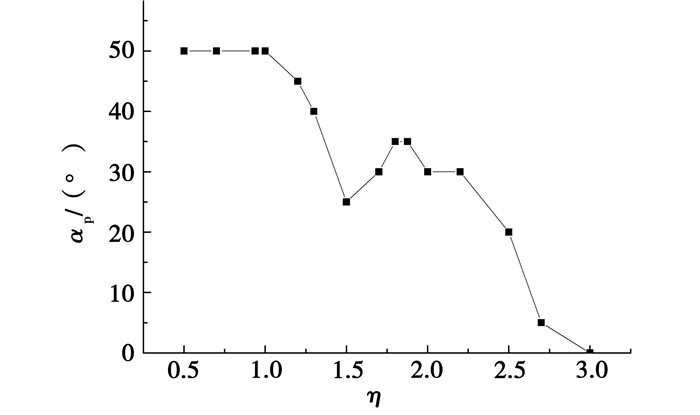

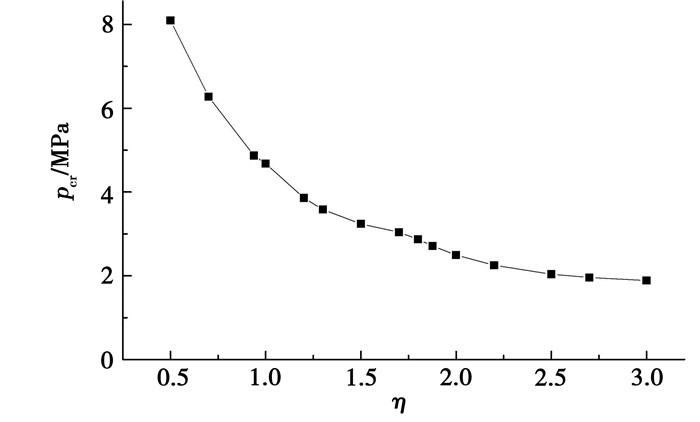

对于长径比0.5≤η≤3的复合材料夹层圆柱壳,采用ABAQUS建立结构稳定性有限元计算模型,求解满足等强度要求的各缠绕方式所对应的临界失稳载荷,通过复形调优反复迭代与选择,得到出最大临界失稳载荷pcr及最优螺旋缠绕方式,如表 3所示。其中,η=0.938时,对应圆柱壳长度L=0.5 m,η=1.867时,对应圆柱壳长度为L=1 m。最后,绘制最优缠绕角度随长径比的变化规律αp-η曲线及最大临界失稳载荷随长径比的变化规律pcr-η曲线,见图 5、图 6。

|

| 图 5 不同长径比圆柱壳体最优螺旋缠绕角度 Figure 5 Optimal winding angle changing over η |

|

| 图 6 圆柱壳体失稳临界载荷随长径比变化曲线 Figure 6 Critical load changing over η |

由图 5知,当0.5≤η≤3时,随长径比η增加,圆柱壳表层最优螺旋缠绕角从50°逐渐变化至0°,最优缠绕方式从单一螺旋加环型缠绕(0°≤αp≤54.7°)过渡至纵向铺放加环向缠绕(αp=0°)。由图 6知,最大临界失稳载荷pcr随长径比η的增加而减小,近似呈二次递减关系,这与经典欧拉屈曲理论一致[9]。

3 结论通过对夹层复合材料圆柱壳的缠绕表层进行优化设计,得到以下结论。

(1) 基于网络理论,以平衡型稳定缠绕为约束,采用结构等强度设计法,得到表层的最优缠绕方式为螺旋加环型缠绕,缠绕角应满足α≤54.7°;

(2) 对于η=1圆柱壳,随缠绕角度增加,最大临界屈曲载荷增加,最优缠绕方式应接近于单一螺旋缠绕,αp≤54.7°;对于η=3圆柱壳,随缠绕角度增加,最大临界失稳载荷呈下降趋势,最优缠绕方式应接近于纵向铺放加环向缠绕,但此缠绕方式为工艺带来难度,故当长径比较大时,需考虑增加舱壁或肋骨;

(3) 当0.5≤η≤3时,随长径比η增加,最优缠绕方式从单一螺旋加环型缠绕(0°≤αp≤54.7°)过渡至纵向铺放加环向缠绕(αp=0),而最大临界失稳载荷pcr近似呈二次递减关系。

| [1] |

陈汝训. 纤维缠绕壳体设计的网络分析方法[J].

固体火箭技术, 2003, 26(1): 30–32.

|

| Cited By in Cnki (49) | |

| [2] |

谭三五. 基于网格理论的纤维缠绕壳体结构可靠性数字仿真[J].

固体火箭技术, 1996, 19(1): 12–17.

|

| Cited By in Cnki (1) | |

| [3] |

胡宽, 宋笔锋, 常新龙, 等. 基于网络理论的固体火箭发动机纤维缠绕壳体优化设计[J].

兵工学报, 2008, 29(9): 1099–1103.

|

| Cited By in Cnki (4) | |

| [4] |

栾宇, 丁文辉, 林天军, 等. 基于蚁群算法的复合材料缠绕壳体铺层顺序优化[J].

计算力学学报, 2011, 28(2): 248–254.

|

| Cited By in Cnki (5) | |

| [5] |

祖磊, 何钦象, 李辅安. 纤维缠绕复合材料圆环壳线型设计与优化[J].

宇航材料工艺, 2006, 36(3): 14–18.

|

| Cited By in Cnki (10) | |

| [6] | KIM CHEOL-UNG, KANG JI-HO, HONG CHANG-SUN, et al. Optimal design of filament wound structures under internalpressure based on the semi-geodesic path algorithm[J]. Composite Structures, 2005(67): 443–452. |

| Click to display the text | |

| [7] | 邓忠民. 飞行器复合材料结构设计基础[M]. 北京: 北京航空航天大学出版社, 2014. |

| [8] | 陈汝训. 固体火箭发动机设计与研(下)[M]. 北京: 宇航出版社, 1992. |

| [9] | 吴梵, 朱锡, 梅志远. 船舶结构力学[M]. 北京: 国防工业出版社, 2010. |