2. 张家界航空工业职业技术学院, 张家界 427000

2. Zhangjiajie Institute of Aeronautical Engineering, Zhangjiajie 427000

搅拌摩擦焊 (FSW) 是在传统摩擦焊的基础上发展起来的一项固态连接技术。与传统熔化焊接方法相比,FSW技术具有焊接过程环境好、无需焊丝及气体保护、节能,接头外观平整、性能优良、焊后残余应力和变形小等优点,是一种高效、“绿色”的固态连接技术[1-3]。特别适合于铝合金、镁合金及铜合金等低熔点、高导热性、难焊金属的连接,广泛应用于航空航天、船舶、汽车工业等领域[4]。此外,FSW对轻合金材料连接的适应性更强,受材料的物理化学性能、力学特性及晶体结构等因素的影响较小,对克服不同材料间性能差异带来的焊接困难具有极大的优势,因此,FSW技术是异种铝合金材料连接技术发展与应用的必然趋势[5]。

近年来,国内外学者针对异种铝合金材料的FSW工艺进行了广泛的研究,主要集中在2XXX、5XXX、6XXX、7XXX等变形铝合金之间的FSW工艺研究,如2195/2219、6061/2024、5182/6016、7075/6061、2024/7075等[6-11],研究结果表明,异种变形铝合金之间较易获得性能良好的接头,其强度可达较低强度母材的90%以上。而铸造铝合金之间或铸造铝合金与变形铝合金的FSW相关工艺技术研究较少。Lee等人[12-13]研究A356/AA6061异种铝合金FSW接头的组织和性能发现,接头中两种材料相互层叠形成“洋葱瓣状”偏向后退侧;而接头的抗拉强度与强度较低的A356母材强度基本一致,接头强度与A356和AA6061铝合金的放置位置有关,而与焊接工艺参数无关。Ghosh等人[14]研究了6061为前进侧6061/A356异种铝合金的FSW工艺,结果发现后退侧边界也变得清晰,较低的焊接速度和旋转速度有利于获得性能良好的接头,接头强度达到A356的98%。Li等人[15]研究了以ADC12为前进侧ADC12/6061的FSW工艺,研究发现接头的延伸率可达到10%以上,抗拉强度约为母材的65%。因此,母材的放置位置和焊接工艺参数对接头性能具有重要的影响,但影响规律还未能形成定论。本文以A356-T6和6061-T6铝合金材料为对象,研究材料放置相对位置和焊接工艺对接头组织和性能的影响,并探讨其影响规律,以期为铸造/变形铝合金FSW焊接提供有益的工艺实例。

1 试验试验材料为T6处理的A356挤压板材和T6处理后6061轧板,尺寸均为200 mm×100 mm×6 mm,其化学成分和力学性能见表 1、表 2。

| wt% | ||||||||||

| Material | Si | Mg | Fe | Cu | Mn | Cr | Zn | Ti | Others | Al |

| A356 | 7.22 | 0.39 | 0.23 | 0.0043 | 0.0086 | 0.016 | 0.0025 | 0.03 | ≤0.15 | Bal. |

| 6061 | 0.55 | 0.92 | 0.40 | 0.20 | 0.0061 | 0.21 | 0.0070 | 0.014 | ≤0.15 | Bal. |

| material | tensile strength/MPa | yield strength/MPa | elongation/% | HV |

| A356-T6 | 295 | 265 | 8.0 | 82 |

| 6061-T6 | 340 | 315 | 13.5 | 100 |

焊接试验在型号为FSW-3LM专用搅拌摩擦焊机上进行。搅拌头形状为圆锥右旋螺纹型,其参数为:轴肩直径为15 mm,搅拌针长度为5.8 mm,根部和端部直径分别为6、4.5 mm;焊接时,保持搅拌头倾斜角为2.5°,主轴旋转方向为逆时针。根据铝合金材料搅拌摩擦焊焊接工艺特性,选择旋转速度为1 000 r/min,焊接速度为100~400 mm/min。焊前用砂纸打磨待焊表面,去除杂质和氧化物,酒精清洗、吹干后焊接。

焊完后,用线切割截取标准拉伸试样及金相试样。金相试样经磨抛后用Keller试剂腐蚀15~60 s;利用Leica DMI3000M型光学显微镜观察母材、接头各区以及断口截面的微观组织,利用GP-TS2000A力学试验机测试接头的拉伸性能,拉伸速度为2 mm/min;利用MH-5L型显微硬度计测试焊缝各区的硬度;采用Image Pro-Plus软件测量金相组织及第二相颗粒特征。

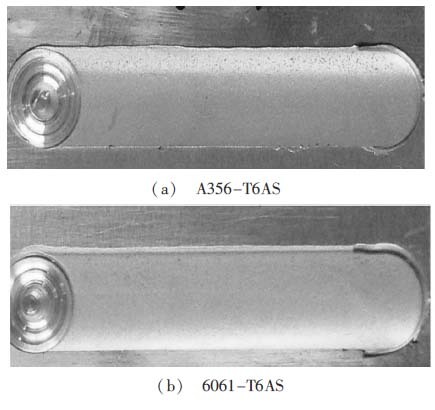

2 结果与分析 2.1 接头宏观形貌图 1为主轴转速为1 000 r/min、焊接速度为400 mm/min,A356-T6和6061-T6置于前进侧时的搅拌摩擦焊接头表面宏观形貌。可看出,两种材料置于前进测均能获得美观、无缺陷的接头。

|

| 图 1 接头表面宏观形貌 Figure 1 Surface morphology of joint |

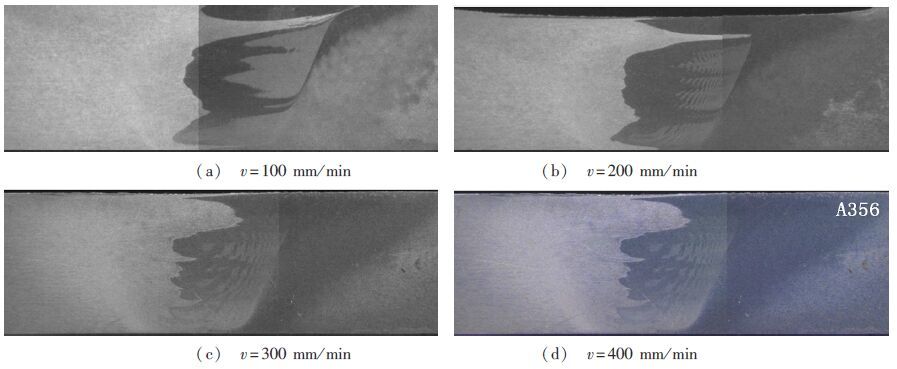

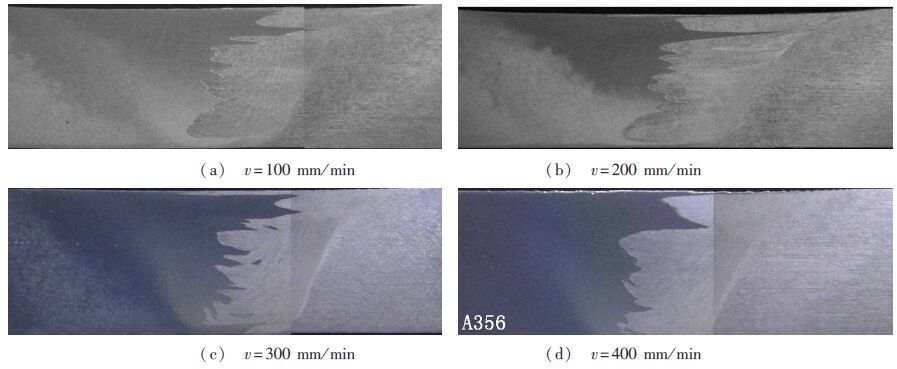

图 2、图 3为A356-T6和6061-T6铝合金分别置于前进侧时,不同焊接速度下的体式显微镜截面宏观形貌。

|

| 图 2 A356置于前进侧不同焊接速度下的接头截面宏观形貌 Figure 2 Section morphology of joint under A356 placing AS and different welding speeds |

|

| 图 3 6061置于前进侧不同焊接速度下的接头截面宏观形貌 Figure 3 Section morphology of joint under 6061 placing AS and different welding speeds |

由图 2~图 3可看出,在设定工艺参数范围内及材料相对位置下,两种材料结合良好,未出现明显的缺陷,焊接工艺范围较宽。焊缝中两种材料在混合酸的腐蚀下界面清晰,其中颜色较深的为A356,较浅的为6061铝合金,焊缝中存在一个两种材料的混合区,由“洋葱环”组成,并随着焊接速度的增加,“洋葱环”宽度逐渐增大。

“洋葱环”通常解释为厚度方向的塑化金属在搅拌针螺纹的作用下在厚度方向上流动,并在焊接时与旋转方向的塑化金属叠加作用的结果。当转速一定时,焊接速度越大,厚度方向的塑化金属的量和流动性减小、搅拌针及螺纹停留的时间缩短,导致金属叠加时垂直方向的金属量减少和螺纹间距增大。

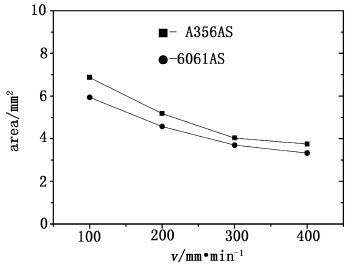

以焊接前两种材料的原始接触面为界线,测试不同焊接速度及材料相对位置的前进侧材料迁移到后退侧材料金属的量,见图 4。由图 4看出,材料迁移量随焊接速度的增加而逐渐减小,减小幅度也随焊接速度的增加而放缓;相同焊接工艺条件下,A356-T6铝合金置于前进侧时,前进侧材料迁移越过原始界面的量较6061-T6为前进侧时大,但随焊接速度的增加,差值变小。焊接速度为100和400 mm/min、A356-T6置于前进侧时,A356铝合金迁移至后退侧的材料面积为6.87、3.75 mm2,较6061-T6置于前进侧时分别提高15.7%、12.6%。

|

| 图 4 前进侧材料迁移量 Figure 4 Migration of advancing side material |

因此,在本文所选的工艺参数范围内及两种材料相对位置条件下,均可获得内部无明显缺陷、外观良好的焊缝接头;置于前进侧的材料迁移量随着焊接速度的增加而减小,且A356-T6铝合金置于前进侧时有利于材料的迁移。

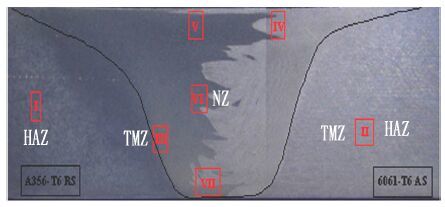

2.2 接头微观形貌图 5是6061-T6置于前进侧,焊接速度为300 mm/min时的接头组织图。根据接头在焊接过程中的受热、受力情况可以将焊缝分为焊核区 (NZ)、热机械影响区 (TMZ)、热影响区 (HAZ) 等3个区,其中前进侧焊核区与热机械影响区的界面较为明显,而后退侧则较为模糊。

|

| 图 5 接头显微组织图 Figure 5 Microstructure of joint |

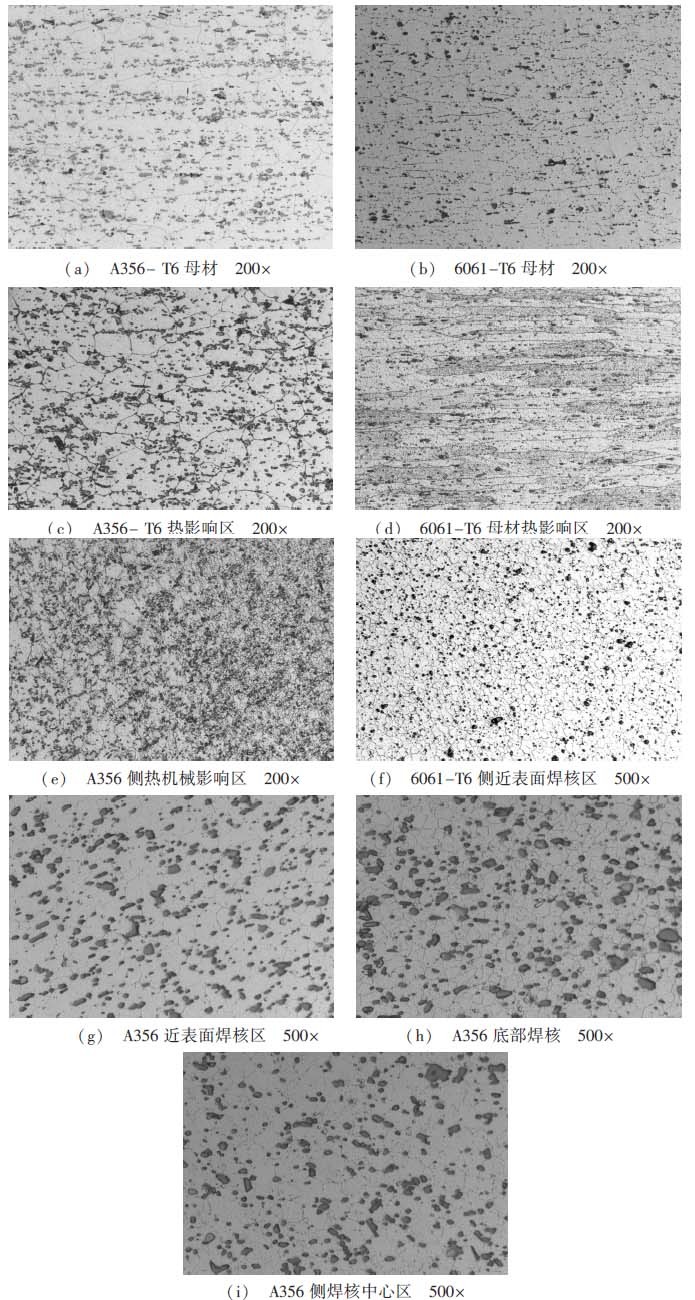

图 6是两种母材及接头各区的典型组织。经过挤压加工及T6热处理后的A356铝合金母材晶粒尺寸不均匀,较大晶粒尺寸可达到100 μm以上,沿挤压方向呈扁平状;共晶硅相取向较基体相更为显著,呈扁平或者粒状,见图 6(a)。而6061铝合金呈典型的轧制态晶粒,呈扁平状,见图 6(b)。与两种母材组织相比,A356侧的焊缝热影响区基体相晶粒尺寸相对均匀,挤压方向无明显变形,共晶硅相进一步球化,晶粒取向大幅降低,见图 5中的位置Ⅰ和图 6(c);而6061侧的焊缝热影响区尺寸大幅长大,轧制痕迹更为清晰,见图 5中的位置Ⅱ、图 6(d);图 6(e) 是A356侧的热机械影响区Ⅲ的组织图。可看出该区的晶粒沿材料流动方向发生弯曲变形、破碎,晶粒得到不同程度的细化,越靠近焊核区,其细化程度越大。

|

| 图 6 焊缝及母材显微组织 Figure 6 Microstructure of joint and base material |

图 6(f)~(i) 是焊核中心区域的组织,两种材料的分界线很明显,大致可以分为A356侧、6061侧和片状交替混合区,组织细化明显。6061和A356两种材料近表面焊核区 (图 5中Ⅳ和Ⅴ处) 的晶粒尺寸分别约为10.5、15.6 μm。对比焊核区厚度方向发现,从焊缝底部至焊缝表面,随着焊缝厚度的增加,其晶粒尺寸逐渐增大。以A356侧为例,测得底部 (Ⅶ)、中部 (Ⅵ) 及近表面 (Ⅴ) 的晶粒尺寸分别为9.2、14.0和15.6 μm,焊核底部晶粒细化更为显著,而焊核中心至近表面的晶粒度则差异较小。

焊缝主要由焊核区、热机械影响区和热影响区组成,其中焊核区由两种材料的焊核区及两种材料片状交替混合区组成,焊核区由晶粒细致的等轴晶组成,随厚度方向从上而下细化程度逐渐增加;焊核两侧的热影响区晶粒发生不同程度的粗化;热机械影响区晶粒弯曲变形,且尺寸不均匀。

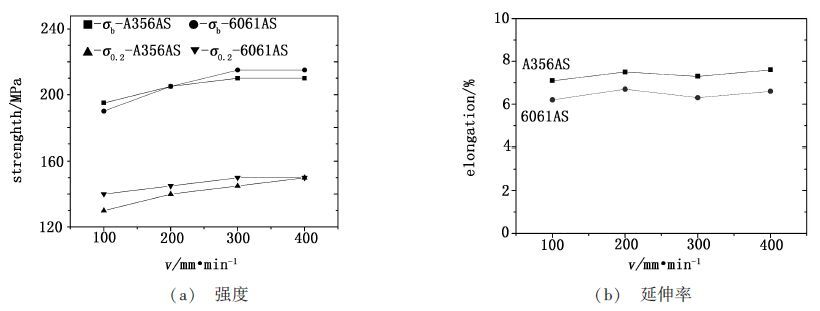

2.3 接头拉伸性能图 7为不同工艺条件下接头的拉伸性能。

|

| 图 7 接头拉伸性能 Figure 7 Tensile strength of FSW joint |

分析可知,无论是A356合金置于前进侧还是后退侧,接头的抗拉强度、屈服强度均随焊接速度的增大而逐渐提高,后趋于平缓;而接头的延伸率变化相对平缓。当焊接速度较低 (≤200 mm/min) 时,A356置于前进侧的接头抗拉强度较6061置于前进侧时高,而焊接速度较高时 (≥300 mm/min),变化趋势正好相反;在接头的屈服强度和延伸率方面,6061置于前进侧时均高于A356置于前进侧。当6061-T6铝合金置于前进侧,焊接速度为400 mm/min时,接头综合性能达到最佳,抗拉强度、屈服强度和延伸率分别达到215、145 MPa和7.6%,为A356-T6母材的74.6%、54.7%和95.0%。

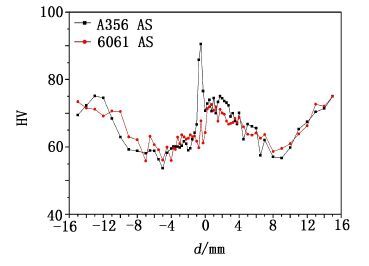

2.4 接头显微硬度图 8为焊接速度为300 mm/min时,沿接头中心线往焊缝两边的显微硬度分布情况,其中坐标中的负值指A356铝合金侧距原始界面的距离,正值为6061合金侧距原始界面的距离。可以看出,接头硬度的分布呈典型的“W”形,焊核中心、远离焊核中心的热影响区显微硬度较高,而焊缝中心两侧的热机械影响区和热影响区的组织硬度较低,A356侧的低硬度区域较6061侧宽,前者达到8 mm,后者约为4 mm。当A356铝合金置于前进侧时,焊缝区硬度峰值出现在偏离焊核中心A356合金侧的0.5~1 mm处,该处为A356再结晶区,硬度值高达90 HV,高于A356-T6母材的82 HV,为6061-T6的90%;焊缝区最低硬度值出现在A356侧5.0 mm处,为热影响区,最低硬度仅为53HV,约为A356的65%。6061位于前进侧时,焊缝区硬度变化较小,焊缝区硬度峰值出现在6061侧1 mm处和A356侧4 mm处,分别为73 HV、56 HV,后者为A356侧热影响区。

|

| 图 8 接头显微硬度分布 Figure 8 Hardness distribution of FSW joint |

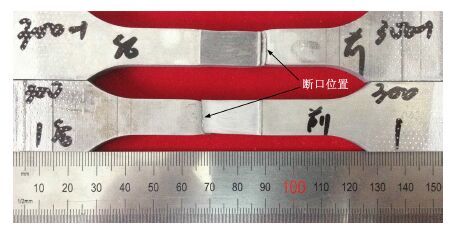

图 9为焊接速度为300 mm/min时断口的表面形貌。由图分析,无论A356还是6061铝合金材料置于前进侧,接头的断口均位于A356铝合金侧的热影响区。

|

| 图 9 拉伸断口表面形貌 Figure 9 Morphology of tensile fracture |

接头强度随焊接速度的增加而先增加,后趋于平缓,而屈服强度均随焊接速度的增加而提高,但变化幅度较小;焊接速度较低时,A356合金位于前进侧有利于获得强度更高的接头,而焊接速度较高时,6061位于前进侧时有利于获得高性能接头;6061置于前进侧时,接头屈服强度和延伸率均比A356位于前进侧时高;无论A356还是6061置于前进侧,接头的断裂位置均位于A356侧热影响区,与母材放置位置无关。

接头的硬度分布呈典型的“W”形,A356-T6侧的组织软化区域较6061-T6侧大,A356为前进侧或6061为前进侧时,硬度的最小值均位于A356侧的热影响区,与接头的断口位置相吻合。

3 分析与讨论6061、A356铝合金均为可热处理强化铝合金,其主要强化相为Mg2Si,T6处理时强化相经过固溶处理,形成过饱和固溶体,并在随后人工时效过程中在基体均匀地析出,形成沉淀强化效应。在搅拌摩擦焊过程中,提高旋转速度或降低焊接速度均有利于焊缝区热输入的增加,从而提高焊缝区温度,导致沉淀相的粗化和部分溶解,形成了焊缝区相对软化区域的形成。因此,本文中随着焊接速度的增加,焊缝区温度逐步降低,焊缝区尤其是热影响区材料软化程度逐渐降低,接头拉伸强度、屈服强度及延伸率均逐步提高。但提高幅度并非线性关系,这与被大多数研究者证明的焊缝区热输入与 (n/v) 的比值并不呈直线关系的结论相吻合[16]。

尽管6061与A356铝合金的增强相种类及强化方式相同,但由于两者化学成分的差异,两者的临界分切应力 (τk) 却相差甚远,这可以从两种材料的相组成、拉伸性能、硬度、热处理制度的差异中体现,因此,尽管A356铝合金的抗拉强度、屈服强度、延伸率、硬度等力学性能均低于6061铝合金,但A356合金的临界分切应力值却高于6061合金,塑性变形难度高于6061。搅拌摩擦焊接的热输入主要来源于搅拌工具与待焊材料的相对摩擦,其摩擦产热主要分为滑动摩擦和黏性摩擦,但以滑动摩擦为主。在搅拌工具和焊接参数工艺完全相同的情况下,待焊材料与搅拌工具的两种摩擦产热效果决定了焊缝区的温度场。因此,异种材料的搅拌摩擦焊时,材料放置位置对于整个焊缝区的热输入有重要的影响。此外,搅拌摩擦焊是一种非对称性焊接,同种材料焊接时其前进侧的温度稍高于返回侧[17]。在本文中,当A356铝合金置于前进侧时,由于A356合金变形难度较大,且热塑化温度要求较高,摩擦因数较大,产热增大,外加前进侧本身较返回侧温度高,此时的温度较6061同种材料焊接时高,较高的温度有利于A356合金的塑化、流动;而置于后退侧的6061合金变形难度较小,塑化、流动所需的温度较低,较易发生塑性流动,最终形成良好焊缝。反之,当6061铝合金置于前进侧时,由于后退侧的A356材料变形难度较大、热塑化温度较高,同时返回侧产热较前进侧少,A356的塑化程度和流动性能均下降,影响整个焊缝区金属的流动。因此,A356置于前进侧是可获得较高的热输入,有利于焊缝区金属的流动,但较高的焊缝区温度导致了热影响区,尤其是A356侧热影响区第二相颗粒粗化和溶解,促进了A356合金的进一步软化,影响力学性能。

4 结论(1) 当旋转速度为1 000 r/min、焊接速度为100~400 mm/min时,均可获得内部无明显缺陷、外观良好的A356/6061接头,与材料放置关系不大;置于前进侧的材料迁移量随着焊接速度的增加而减小,且A356-T6铝合金置于前进侧时有利于材料的迁移。

(2) 焊缝区组织由2种均匀细小等轴晶的组成焊核区,晶粒位向、尺寸不均匀的机械影响区和晶粒长大、回复再结晶2种不同组织的热影响区组成;焊核中心区域晶粒由表层向底层逐渐细化。

(3) 接头强度随焊接速度的增加而先增加,后趋于平缓,而屈服强度均随焊接速度的增加而提高,但变化幅度较小;焊接速度较低时,A356合金位于前进侧有利于获得强度的接头,而焊接速度较高时,6061位于前进侧时有利于获得高性能接头;6061置于前进侧时,接头屈服强度和延伸率均A356位于前进侧时高;无论A356还是6061置于前进侧,接头的断裂位置均位于A356侧热影响区,与母材放置位置无关。

(4) 接头的硬度分布呈典型的“W”形,A356-T6侧的组织软化区域较6061-T6侧大,A356为前进侧或6061为前进侧时,硬度的最小值均位于A356侧的热影响区,与接头的断口位置相吻合。。

| [1] |

史耀武, 唐伟. 搅拌摩擦焊的原理与应用[J].

电焊机, 2000, 30(1): 6–9.

|

| Cited By in Cnki (3) | |

| [2] |

张华, 林三宝, 吴林, 等. 搅拌摩擦焊研究进展及前景展望[J].

焊接学报, 2003, 24(3): 91–97.

|

| Cited By in Cnki (165) | |

| [3] |

陈杰, 张海伟, 刘德佳, 等. 我国搅拌摩擦焊技术的研究现状与热点分析[J].

电焊机, 2011, 41(10): 92–97.

|

| Cited By in Cnki (20) | |

| [4] |

董春林, 栾国红, 关桥. 搅拌摩擦焊在航空航天工业的应用发展现状与前景[J].

焊接, 2008(11): 25–31.

|

| Cited By in Cnki (73) | |

| [5] |

郁炎, 张建欣, 李士凯. 国内外异种材料搅拌摩擦焊的研究现状及发展趋势[J].

兵器材料科学与工程, 2013, 36(6): 108–113.

|

| Cited By in Cnki (7) | |

| [6] |

王凡, 房湛, 徐琛, 等. 异种高强铝合金间搅拌摩擦焊接头组织与性能研究[J].

航空材料学报, 2015, 35(1): 33–38.

|

| Cited By in Cnki (6) | |

| [7] | OUYANG J H, KOVACEVIC R. Material flow and microstructure in the friction stir butt welds of the same and dissimilar Aluminum alloys[J]. Journal of Materials Engineering and Performance, 2002(11): 51–63. |

| Click to display the text | |

| [8] | LEITAO C, LEAL R M, RODRIGUES D M. Mechanical behaviour of similar and dissimilar AA5182-H111 and AA6016-T4 thin friction stir welds[J]. Materials & Design, 2009, 30(1): 101–108. |

| Click to display the text | |

| [9] | GUO J F, CHEN H C, SUN C N. Friction stir welding of dissimilar materials between AA6061and AA7075 Al alloys effects of process parameters[J]. Materials and Design, 2014, 56: 185–192. |

| Click to display the text | |

| [10] | SILVA A A M D, ARRUTI E, JANEIRO G, et al. Material flow and mechanical behaviour of dissimilar AA2024-T3 and AA7075-T6 aluminium alloys friction stir welds[J]. Materials & Design, 2011, 32(4): 2021–2027. |

| Click to display the text | |

| [11] | PALANIVEL R, MATHEWS P K, DINAHARAN I, et al. Mechanical and metallurgical properties of dissimilar friction stir welded AA5083-H111 and AA6351-T6 aluminum alloys[J]. The Chinese Journal of Nonferrous Matels, 2014, 24(1): 58–65. |

| Click to display the text | |

| [12] | LEE W B, YEON Y M, JUNG S B. The mechanical properties related to the dominant microstructure in the weld zone of dissimilar formed Al alloy joints by friction stir welding[J]. Journal of Materials Science, 2003, 38(20): 4183–4191. |

| Click to display the text | |

| [13] | LEE W B, YEON Y M, JUNG S B. The joint properties of dissimilar Al alloys by friction stir welding according to the fixed locations of materials[J]. Scripta Materilalia, 2003, 49: 423–429. |

| Click to display the text | |

| [14] | GHOSH M, KUMAR K, KAILAS S V. Optimization of friction stir welding parameters for dissimilar aluminum alloys[J]. Materials and Design, 2010, 31: 3033–3037. |

| Click to display the text | |

| [15] | LI JIAFENG, CHEN XIAOGANG, XU YONGGANG. Mechanical properties of ADC 12-6061 aluminium alloy joints produced by friction stir welding[J]. Materials Processing Technology, 2011, 418-420: 822–826. |

| [16] |

严铿, 雷艳萍, 章正, 等. 铝合金搅拌摩擦焊时焊接速度与热输入的关系[J].

焊接学报, 2009, 30(1): 73–76.

|

| Cited By in Cnki (27) | |

| [17] |

史清宇, 王细波, 康旭, 等. 搅拌摩擦焊温度场[J].

清华大学学报(自然科学版), 2010, 50(7): 980–983.

|

| Cited By in Cnki (4) |