姿态及轨道控制发动机是运载火箭末级、导弹弹头和各类航天器等的重要组成部分。目前广泛应用的双组元液体火箭发动机,常用推进剂为N2O4和肼类燃料,具有比冲高、寿命长、脉冲重复性能好等优点[1]。难熔金属凭借其优异的高温力学性能广泛应用于该类发动机推力室,然而单纯的难熔金属难以满足发动机推力室的使用要求,因为发动机推力室内燃料燃烧温度高达2 700℃,即使在内壁采用了液膜冷却,其工作温度仍高于1 000℃,考虑到推进剂燃烧后产生的氧化氛围,难熔金属在此环境下极易发生氧化[2]。在难熔金属表面涂覆高温抗氧化涂层是解决上述问题的有效方法[3-4]。

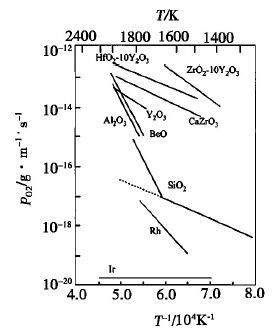

图 1为部分材料的氧渗透率随温度变化的情况,Ir具有极低的氧渗透率,且随温度升高基本保持不变。据估算,在1 800℃时,1 μm的Ir抗氧渗透性相当于1 mm的SiO2; 因此Ir被认为是目前1 800℃以上最理想的高温抗氧化涂层材料之一。以Ir为抗氧化涂层,Re为基体的Ir/Re推力室是目前使用温度最高、比冲性能最好的液体双组元发动机推力室,其最高工作温度和比冲分别为2 200℃和325 s,已成功用于美国休斯公司的601HP卫星推进系统上。

虽然Ir涂层因为极低的氧渗透率而被应用于高温抗氧化涂层,然而纯Ir在使用时仍然存在一些问题,对其使用寿命产生较大影响。

(1) 高温氧化挥发问题。研究表明,当温度高于1 100℃时,纯Ir无法形成稳定的保护性氧化膜,而是直接氧化形成气态的IrO2和IrO3[6],导致涂层持续挥发减薄,1 965℃时Ir在空气中的氧化挥发速率约为35 μm/h[7],因此,在高温氧化性环境中使用时,Ir涂层的氧化挥发是影响其使用寿命的重要因素。

(2) 推进剂的冷端腐蚀问题。在以N2O4和一甲基肼为推进剂的双组元液体火箭发动机中,推力室内壁靠近喷注器的低温部位 (即冷端) 易发生腐蚀,可能和推进剂中肼类和Ir的催化反应有关[8],目前的解决方法是采用惰性较好的贵金属Pt进行冷端隔离,但这种方案成本高,且存在Pt熔化导致Ir熔蚀的风险,因此,需要研究更加可靠和廉价的解决方案。

(3) 微孔的扩散和晶界偏聚问题。大量研究发现,Ir涂层在高温下易发生微孔扩散和沿晶界聚集的现象,导致晶界快速扩散通路的形成[9],使氧元素和基体元素通过晶界快速扩散,最终导致涂层提前失效。MUMTAZ[10]、YANG[11]、ZHU等[12]分别在对溅射法、金属有机物化学气相沉积法和熔盐电沉积法制备的Ir涂层进行高温处理或热循环考核时发现,Ir涂层在热处理或热循环考核后出现微孔聚集现象,且随热循环次数增加,涂层中微孔密度逐渐变大,并沿晶界聚集、向外移动。鉴于目前各主要制备方法制备的Ir涂层均为柱状晶,其晶界大致垂直于基体表面,这些偏聚了大量微孔的晶界为氧扩散提供了几乎最短的扩散通道,因此,在目前无法抑制Ir涂层中微孔扩散和晶界偏聚趋势的前提下,Ir涂层的晶粒结构对涂层的抗氧渗透性和使用寿命的影响便显得尤为重要。

(4) 热辐射率偏低问题。纯Ir的室温热辐射率约为0.25~0.3,因此其高温工作时辐射散热量小,冷却效果差,对于发动机推力室来说,为了降低其壁面温度,需要额外采用液膜冷却,加大了燃料损耗,降低了发动机的比冲及飞行器的使用寿命。

由于上述原因,纯Ir涂层难以满足长时间高温抗氧化要求,为此,很多研究者开展了对Ir涂层的改性研究,期望进一步增加Ir涂层的高温抗氧化性及服役寿命。本文从Ir涂层自身组织结构的优化、表面外覆陶瓷涂层、表面合金化三个方面对Ir涂层的主要改性技术及其研究进展进行综述,在此基础上,展望了Ir涂层改性技术的发展和今后可能的研究重点。

1 Ir涂层的改性方法目前已开展的Ir涂层的改性方法主要有三种:Ir涂层自身组织结构的优化、Ir涂层表面外覆陶瓷涂层和Ir涂层表面合金化。

1.1 Ir涂层自身组织结构的优化目前Ir涂层的主要制备方法包括磁控溅射、化学气相沉积、金属有机物化学气相沉积、熔盐电沉积和双辉等离子法等,这些方法制备的Ir涂层具有不同的晶粒尺寸、表面粗糙度和择优取向等,但其共同点在于涂层晶粒结构均为柱状晶组织[13-18]。柱状晶组织的Ir涂层晶界基本垂直于基体表面,为氧元素和基体元素提供了几乎最短的扩散路径,导致涂层实际使用寿命远低于理论预测值。为克服柱状晶组织的缺点,许多研究者通过工艺调整尝试制备了非柱状晶组织的Ir涂层。MAURY等[19]指出多层结构Ir涂层具备更加优良的高温抗氧化性能。西北工业大学的杨文彬等[20]采用MOCVD法,通过变温多次沉积在SiO2表面制备了8层结构的Ir涂层,各亚层涂层由纳米球形颗粒紧密堆积而成,外层对内层的涂层缺陷具有一定的封填作用,能有效阻止氧的扩散进入,提高涂层的抗氧化性。国防科技大学的ZHU等[21]采用低频脉冲电沉积技术在氯化物熔盐体系中制备了表面光滑、致密、具有<111>方向强择优取向的层状Ir涂层,各亚层厚度约为1 μm,亚层间界面清晰、结合良好。层状结构的Ir涂层晶界结构复杂,可以增加裂纹扩展时的偏转路径和氧原子的扩散距离,其断裂韧性和抗氧化性均优于柱状结构的Ir涂层。通过调整脉冲电沉积工艺,国防科技大学的黄永乐等于近期获得细等轴晶组织Ir涂层,并对比研究2 000℃下细等轴晶和柱状晶组织Ir涂层在空气中的静态氧化寿命,结果发现,与传统的柱状晶组织Ir涂层相比,细等轴晶组织Ir涂层的抗氧化寿命显著提高,提高幅度超过100%。

Ir的工作温度远高于其再结晶温度,导致Ir涂层在使用时晶粒快速长大,其复杂的晶界结构无法长时间保持稳定,且这种方法无法减缓其氧化挥发速率,故单纯改变组织结构对Ir涂层抗氧化寿命的提高幅度有限。

1.2 Ir涂层表面外覆陶瓷涂层表面制备保护层是改性涂层的常用方法,这种方法一方面可阻挡涂层与外界环境的直接接触,减少环境对涂层的直接破坏作用,如推进剂腐蚀、高温氧化等;另一方面,可改变Ir涂层表面特性,如高温发射率,提高涂层的整体防护性。考虑到Ir涂层的高温使用环境,其保护层需符合以下四点要求[22]:(1) 不与Ir涂层发生强烈的固相反应;(2) 与Ir涂层热物理兼容性良好;(3) 保护层本身具有优良的高温抗氧化性和较低的氧渗透率;(4) 具有较高的辐射率。针对以上指标进行筛选,ZrO2、HfO2、Al2O3等难熔金属氧化物满足以上要求 (其部分性质如表 1所示),可作为超高温下Ir涂层的外覆保护层。

| 材料 | 固相相变温度 | 线胀系数/10-6K-1 | 熔点/℃ | 辐射率 |

| ZrO2 | 低温:单斜晶系 1100℃:四方晶型 (体积收缩7.4%) 1900℃:立方晶型 (体积收缩2.7%) | 10.3 | 2680 | 0.4-0.45 |

| HfO2 | 低温:单斜晶系 1720℃:四方晶型 (体积膨胀2.0%) 2700℃:立方晶型 (体积收缩3.2%) | 5.6 | 2810 | 0.38-0.58 |

| Al2O3 | 1300℃以上:α-Al2O3 | 6.5-8.0 | 2050 | 0.25-0.3 |

研究发现,外覆的陶瓷层一方面阻挡了Ir涂层和氧的直接接触,降低了其氧化挥发速率;另一方面又密封了烧蚀等过程中出现在表面的微孔、裂纹等缺陷。MUMTAZ等[23-25]通过射频磁控溅射方法在Ir涂层上制备了Al2O3保护层,并在空气中1 700℃退火2 h处理后,Ir涂层的厚度基本不变,Al2O3保护层依然保持连续,未出现裂缝且与Ir涂层结合良好。此外,外覆的陶瓷层还具有较低的热导率和较高的热辐射率,可有效降低涂层表面温度。BRAIN[26]和FORTINI[27]在Ir涂层表面分别制备了约250 μm厚的ZrO2和HfO2涂层,显著提高了涂层对环境的耐受能力和整体使用温度。为了提高陶瓷涂层与Ir涂层的热物理兼容性和结合力,美国PPI公司采用真空等离子喷涂法在Ir涂层表面制备了成分渐变的HfO2梯度涂层,有望应用于Ir/Re推力室中。

外覆陶瓷层能在一定程度上保护Ir涂层,延长Ir涂层的使用寿命,但这种改性Ir涂层的方法也同样存在缺陷:一是有些陶瓷层 (如HfO2和ZrO2) 在升温过程中发生固态相变,产生体积变化和内应力,导致陶瓷层与Ir涂层结合变差,最终剥落;二是陶瓷层在服役期间,产生的微孔、裂纹缺陷无法愈合,缺陷增大至一定尺寸时,失去对下方Ir涂层的保护作用,导致Ir涂层表面形成局部“热点”而失效。

1.3 Ir涂层表面合金化Ir涂层表面合金化是改性Ir涂层的另一种有效方法,合金元素一般选用Hf、Zr、Ta、Al等。在高温氧化性环境中,这些合金元素不断被氧化生成致密的难熔氧化物外层,起到保护Ir涂层的作用。合金化改性Ir涂层方式最大的优势在于其能够原位形成难熔氧化物,即使涂层表面出现微孔、裂纹和剥落等缺陷,也能迅速被新形成的氧化物填补和覆盖,实现涂层的“自愈合”。

很多学者对Ir合金涂层的氧化行为进行了研究,相关研究结果见表 2。

| 文献 | 合金 | 基体 | 制备方法 | 研究结果 | 不足 |

| [28] | Ir-Hf-Al | 镍基合金TMS-82 | 渗铝后+电子束物理气相沉积 | 热循环考核后,涂层表面生成氧化物层HfO2和Al2O3,提高了涂层的使用寿命 | 抗氧化性不及Pt-Al涂层 |

| [29] | Ir-Ta | 镍基合金TMS-75 | 直流磁控溅射 | Ir-24 at%Ta合金涂层的抗氧化性及力学性能都较纯Ir涂层有所提高 | 1000℃时与基体出现互扩散现象,涂层热稳定性较差 |

| [30] | Ir-Pt | 镍基合金TMS-82 | 磁控溅射 | Pt-30at%Ir和Pt-50at.%涂层失重更小,说明Pt-Ir合金涂层的抗氧化性更好 | Pt合金化会显著降低其使用温度 |

| [31] | Ir-Zr | 金属钼 | 双辉等离子法 | Ir-Zr合金涂层具有双层结构,比纯Ir涂层具有更好的抗氧化性 | 1000℃时与基体结合变差,高温使用受限 |

研究表明,合金化涂层虽然在一定程度上改善了纯Ir涂层的抗氧化性,但也存在一些不足和问题:Ir-Ta合金涂层在高温时与基体发生互扩散,而Ir-Zr合金涂层高温时与基体结合变差,这使得Ir-Ta和Ir-Zr合金涂层不能在超过1 000℃下长时间服役;Ir-Pt合金涂层由于合金化降低了涂层熔点,使得涂层使用温度下降;Ir-Hf-Al合金涂层经热循环考核发现其抗氧化性不及Pt-Al涂层。有研究显示,与Ir-Pt、Ir-Zr、Ir-Ta等合金涂层相比,Ir-Al合金涂层表现出更为优异的抗氧化性[32]。

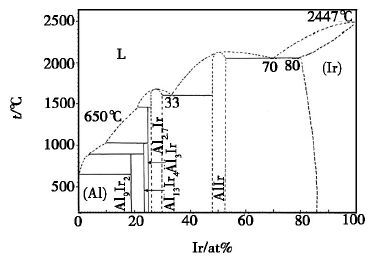

对Ir-Al合金的高温抗氧化性研究中,早期的研究者多采用电弧熔炼技术制备的块体Ir-Al合金材料进行实验研究。LEE等[33]研究发现,Ir-Al合金形成连续Al2O3层所需的Al含量须高于55at%,表明富Al的Ir-Al金属间化合物更适合作为抗氧化外层。Hill等[34]总结了不同Al含量的Ir合金物相,并补充实验,系统研究了Ir-Al相图,如图 2所示,可看出,IrAl金属间化合物存在48 mol%~52 mol%的成分区间。HOSODA等[35]分别制备了Ir49Al和Ir51Al合金 (Ir的摩尔分数分别为49%和51%),得到金属间化合物IrAl,发现其氧化后可以在Al2O3外层下形成连续纯Ir层作为氧扩散阻挡层,同时发现Ir49Al的寿命更长,同样证明富Al的金属间化合物抗氧化性更好。但CHOU等[36]在早前的研究中指出,金属间化合物IrAl氧化产物的结构形式与其氧化反应动力学密切相关,1 300℃氧化时,IrAl的氧化产物中可出现连续Ir层,而1 600℃氧化时,其氧化产物的结构转变为岛状Ir颗粒与Al2O3的混杂层。可见,单一的Ir-Al金属间化合物IrAl只能在较低温度下 (<1 600℃) 获得较好的抗氧化性,尚未解决涂层在超高温 (>1 800℃) 环境中整体抗氧化性偏低的问题。

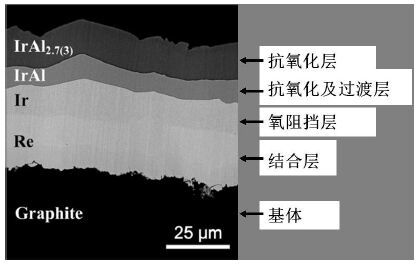

鉴于Ir-Al合金良好的高温抗氧化性和相对偏高的材料成本,研究人员将研究重点放在了Ir-Al合金涂层的制备上。CLIFT等[37]采用分离靶材 (两个Al靶和一个Ir靶) 同时溅射沉积Ir和Al。ANDERSON等[38-40]通过先后交替溅射Al层和Ir层并热处理的方法获得了Ir-Al涂层。但由于Ir和Al的熔点差别很大,二者的沉积条件相差也较大,因此,上述两种沉积方式控制难度较大,涂层的制备速度也较慢,难以获得较厚的涂层。闻明等[41]提出先CVD制备Ir涂层然后整体渗铝制备Ir-Al合金涂层的方法,但其获得的涂层由贫铝的单相IrAl构成,牺牲了Ir涂层氧渗透率极低的优势。ZHU等[42]通过熔盐电镀制备Ir涂层,然后表层渗铝,在Ir涂层表面获得IrAl2.7(3) /IrAl双层金属间化合物涂层,图 3为涂层截面图,其中Al含量较高的IrAl2.7(3) 作为抗氧化外层,纯Ir作为氧扩散阻挡层,IrAl作为IrAl2.7(3) 与纯Ir间的过渡层,该多层结构中,各亚层协调配合,性能优势得以充分发挥,兼顾了涂层整体的抗氧化性和抗氧渗透性,实现了协同增效,1 850~1 900℃的高温氧化实验表明其整体抗氧化性较纯Ir涂层大幅提高。

2 结语为加速Ir/Re推力室的研制及应用,进一步提高空间飞行器姿/轨控发动机推力室的比冲性能,Ir涂层的抗氧化性和服役寿命还有待进一步提高,在未来一段时间,Ir涂层的改性方法仍将是Ir涂层研究领域的一个重点。目前,Ir涂层自身组织结构的优化、Ir涂层表面外覆陶瓷涂层和Ir涂层表面合金化的方法都在一定程度上有效的改善了Ir涂层的抗氧化性,但每种方法都有其局限性,综合不同方法的优点,设计多层复合涂层是目前最有希望实现Ir涂层改性的思路。在现有多层涂层结构设计的基础上,发展梯度功能涂层,在基体表面形成成分渐变的涂层,能够更好的实现涂层间的可靠结合,是一种更优的Ir涂层改性方法,将是今后Ir涂层改性研究的重点方向之一。

| [1] | 萨顿. 火箭发动机基础[M]. 北京: 科学出版社, 2003: 143. |

| [2] |

张绪虎, 等. 难熔金属表面高温抗氧化涂层技术现状[J].

中国材料进展, 2013, 4(32): 203–210.

|

| Cited By in Cnki (10) | |

| [3] | 美国国家材料咨询委员会所属涂层委员会. 高温抗氧化涂层[Z].北京:科学出版社,1980:16. |

| [4] |

徐方涛, 等. 姿/轨控液体火箭发动机推力室高温抗氧化涂层[J].

宇航材料工艺, 2012, 42(1): 25–29.

|

| Cited By in Cnki (7) | |

| [5] | CRISCIONE J M,et al. High temperature protective coating for graphite[R].Parma:Union Carbide Corporation,1964. |

| [6] | MUMTAZ K, et al. Thermal cycling of iridium coatings on isotropic graphite[J]. Journal of Materials Science, 1995(30): 465–472. |

| Click to display the text | |

| [7] | WIMBER R T, et al. Kinetics of evaporation/oxidation of iridium[J]. Metallurgical Transactions A, 1977, 1(8): 193–199. |

| Click to display the text | |

| [8] | 张雄伟.贵金属铱催化剂的制备、表征及其性能研究[D].成都:四川大学,2005. |

| [9] | WANG J M, et al. Oxidation of double glow plasma discharge coatings of iridium on molybdenum for liquid fuelled rocket motor casings[J]. Corrosion Engineering, Science and Technology, 2011, 46(6): 732–736. |

| Click to display the text | |

| [10] | MUMTAZ J, et al. Thermal cycling of iridium coatings on isotropic graphite[J]. Journal of Materials Science, 1995, 30: 465–472. |

| Click to display the text | |

| [11] | YANG W B, et al. Thermal stability of iridium coating prepared by MOCVD[J]. International Journal of Refractory Metals & Hard Materials, 2009, 27: 33–36. |

| Click to display the text | |

| [12] | ZHU L A, et al. Iridium coating prepared on rhenium substrate by electrodeposition in molten salt in the air atmosphere[J]. Surface & Coatings Technology, 2011, 206: 1351–1354. |

| Click to display the text | |

| [13] |

杨文彬, 等. 金属有机物化学气相沉积法制备铱涂层的形貌与结构分析[J].

稀有金属材料与工程, 2006, 35(3): 488–491.

|

| Cited By in Cnki (7) | |

| [14] |

吴王平, 等. 难熔金属高温抗氧化铱涂层的研究进展[J].

稀有金属材料与工程, 2013, 42(2): 435–440.

|

| Cited By in Cnki (10) | |

| [15] |

白书欣, 等. 熔盐电沉积法制备铱及铱合金涂层的研究进展[J].

稀有金属材料与工程, 2015, 44(7): 1815–1820.

|

| Cited By in Cnki (2) | |

| [16] | I GUMENOV I K, et al. Corrosion testing of platinum metals cvd coated titanium anodes in seawater-simulated solutions[J]. Desalination, 2001(136): 273–280. |

| Click to display the text | |

| [17] | MAURY F, et al. Iridium coatings grown by metal-organic chemical vapor deposition in a hot-wall CVD reactor[J]. Surface & Coatings Technology, 2003(163/164): 208–213. |

| Click to display the text | |

| [18] | ETENKO A, et al. Oxidation-protective iridium and iridium-rhodium coating produced by electrodeposition from molten salts[J]. Ecs Transactions, 2007, 14(3): 151–157. |

| Click to display the text | |

| [19] | MAURY F. Recent trends in the selection of metal-organic precursors for mocvd process[J]. Le Journal de Physique IV, 1995, 5(C5): 449–463. |

| Click to display the text | |

| [20] |

杨文彬, 等. MOCVD法制备多层Ir涂层的显微结构[J].

固体火箭技术, 2006, 29(1): 56–59.

|

| Cited By in Cnki (11) | |

| [21] | ZHU L A, et al. Laminar Iridium coating produced by pulse current electrodeposition in molten salt under the air atmosphere[J]. Applied Surface Science, 2013(282): 820–825. |

| [22] |

华云峰, 等. 炭/炭复合材料抗氧化抗热震铱涂层的研究进展[J].

稀有金属材料与工程, 2010, 39(11).

|

| Cited By in Cnki (6) | |

| [23] | MUMTAZ K, et al. Annealing of aluminium oxide coatings on iridium-coated isotropic graphite at high temperature in argon atmosphere[J]. Journal of Alloys and Compounds, 1994, 209: 279–283. |

| Click to display the text | |

| [24] | MUMTAZ K, et al. Annealing of aluminium oxide/iridium coatings in oxidizing atmosphere[J]. Journal of Materials Science Letters, 1994, 13: 1775–1777. |

| Click to display the text | |

| [25] | MUMTAZ K, et al. RF magnetron sputtered aluminium oxide coatings on iridium[J]. Journal of Materials Science, 1996, 31: 5247–5256. |

| Click to display the text | |

| [26] | BRAIN D R.Evaluation of oxide-coated iridium-rhenium chambers[C].California,1993. |

| [27] | FORTINI A, et al. Advanced materials for chemical propulsion:oxide-iridium/rhenium combustion chambers[M]. 1999: 1-11. |

| [28] | KAMIYA K, et al. Characterization of an Ir-Hf alloy coating as a bond coat material[J]. J. Japan Inst.Metals, 2005, 69(1): 73–79. |

| Click to display the text | |

| [29] | KUPPUSAMI P, et al. Behaviour of Ir-24at%Ta films on Ni based single crystal super alloys[J]. Surface Engineering, 2005, 21(1): 53–59. |

| Click to display the text | |

| [30] | SUZUKI A, et al. Oxidation behavior of Pt-Ir modified aluminized coatings on Ni-base single crystal superalloy TMS-82[J]. Oxid Met, 2007, 68: 53–64. |

| Click to display the text | |

| [31] | CHEN Z F, et al. Oxidation resistance coatings of Ir-Zr and Ir by double glow plasma[J]. J. Mater. Sci. Technol, 2014, 30(3): 268–274. |

| [32] | KAPLAN R B,et al.Iridium aluminide coats for protection against oxidation[R].1996. |

| [33] | LEE K N, et al. The oxidation of iridium-aluminum and iridium-hafnium intermetallics at temperatures above 1550[J]. Oxidation of Metals, 1989, 32(5/6): 357–369. |

| Click to display the text | |

| [34] | HILL P J, et al. Constitution and hardnesses of the Al-Ir system[J]. Journal of Alloys and Compounds, 1998, 280: 240–250. |

| Click to display the text | |

| [35] | HOSODA H, et al. Potential of IrAl base alloys as ultrahigh-temperature smart coatings[J]. Intermetallics, 2000(8): 1081–1090. |

| Click to display the text | |

| [36] | CHOU T C. The formation of discontinuous Al2O3 layers during high temperature oxidation of IrAl alloys[J]. Journal of Materials Research, 1990, 2(5): 378–384. |

| [37] | CLIFT W M, et al. Deposition and analysis of Ir-Al coatings for oxidation protection of carbon materials at high temperatures[J]. Surface & Coatings Technology, 1990, 42(1): 29–40. |

| Click to display the text | |

| [38] | ANDERSON D R, et al. Analysis of iridium-aluminum thin films by x-ray photoelectron spectroscopy and rutherford backscattering spectroscopy[J]. Science & Technology of Materials, Interfaces, and Processing, 1990, 8(3): 2251–2254. |

| Click to display the text | |

| [39] | RICHARDS M R. Process development for iral coated SiC-C functionally graded composite for the oxidation protection graphite[D].Washington:University of Washington,1996. |

| [40] | RICHARDS M R,et al.The development of an IrAl coated SiC-C functionally gradient composite for oxidation protection of graphite and carbon-carbon composites[R].Washington:Univerisity of Washington,1995. |

| [41] | 闻明,等.铱铝高温抗氧化涂层的制备方法[P].200910168837.6,2010 |

| [42] | ZHU L A, et al. Double-layer iridium-aluminum intermetallic coating on iridium/rhenium coated graphite prepared by pack cementation[J]. Surface & Coatings Technology, 2014, 258: 524–530. |

| Click to display the text |