2. 沈阳航空航天大学航空制造工艺数字化国防重点学科实验室, 沈阳 110136;

3. 北京航空航天大学机械工程及自动化学院, 北京 100191

2. Key Laboratory of Fundamental Science for National Defense of Aeronautical Digital Manufacturing Process, Shenyang Aerospace University, Shenyang 110136;

3. School of Mechanical Engineering and Automation, Beihang University, Beijing 100191

如今国内外制造业中已经广泛使用数字化制造方法,包括零件加工和组件及部件的装配,与传统制造模式相比取得了惊人的效果,无论是效率提高还是研制周期的缩短以及制造精度的大幅提高都是传统制造方式无法比拟的。框类组件也已经开展数字化生产加工和装配方式,即取消传统工作钻模和标准钻模。因为大尺寸产品取消钻模以后,由于相配合一对框组件只能分别独立制造,如今已采用数字化制造方式独立进行数控加工端部钣金框的协调孔和螺栓孔,相配合的一对框组件整圈几十个螺栓孔及销孔可以保证装配过程中的配合准确度。

但在产品标注过程中仍然需要在二维图中进行,指导生产。而波音公司已经使用的MBD技术应用到框类组件中使得标注在三维中进行,使得设计制造简单化和直观方便。

2 基于MBD的数字化制造技术MBD (Model Based Definition,即基于模型定义)技术是在三维设计中,产品所有制造有关的信息都被标注到三维模型空间中,不再使用二维工程图,这样后续所有制造环节的信息取得都使用这单一的数据源[1]。在产品研发过程中,并行设计初期,并行IPT团队人员在三维设计模型中进行各种尺寸标注及容差标注,产品设计同时依据产品设计形成的工程数据集进行工艺设计,包括产品组件和部件装配仿真、零件数字化加工模拟仿真、装配和制造大纲等各种工艺文件编制、数控加工程序编制、零件工装和装配工装设计、检验数据集设计、维护模型设计等,然后将设计的各种工艺文档写入MBD产品数据三维模型的节点中。这样,即可使得车间生产人员以所见即所得的方式从车间终端上直观得到各种产品三维模型及所有制造所需的工艺信息作为产品制造依据[2-3]。为适应生产需要,在实际生产中企业文化、管理体制、生产方式、检验制度等必须进行重大变化。

MBD技术在飞机设计制造中发挥了重要作用,在数字化协调方式中定义MBD数字标工,在统一基准下把产品协调部位尺寸与形状信息通过数字量方式直接传递到生产工装上,保证零件工装与装配工装之间、工装与产品之间形状和尺寸的协调互换。在数字标工的定义时将标准工装所需的全部协调数据以三维标注的方式标注于MBD数字标工中,使得MBD数字标工具有极大的优越性和方便性[4]。

在工艺容差控制方面,对产品进行科学、合理、可行的容差分配,并分配到零件工装和装配工装上面,然后对于零件工装和装配工装的设计要求,其容差设计结果要标注于相应MBD数字标工中。

3 框类组件数字化协调方案的设计框类组件的一个部段是由一对装配工装进行装配的,首先将部段两端的端部框定位到装配工装定位器上,以销孔定位,然后以长桁连接两个端部框,铆接形成一个部段。端部框的定位销孔和连接螺栓孔是数控加工的,尤其是定位销孔的位置度要求极高,销孔孔位则作为螺栓孔的设计基准。一个部段的一个端部框的销孔与相连接的另一个部段的相邻端部框的销孔必须具有高度协调准确度。而框类组件无论是铝合金还是复合材料其协调制造方法是相同的。

为了保证以上两个端部框之间的高度协调关系,在当今的数字化制造模式中采用基于MBD的数字标工协调法进行零件制造和装配工装的设计制造。

在框类组件的设计制造活动中,复合材料件在零件制造和装配定位时采用的以MBD数字标工为基础的数字化协调方式从本质上说与钣金件是相同的。

根据装配协调要求,定义零件、组件、段件、部件的关键协调特征,作为关键特性,在制造过程中的每个环节进行监控跟踪,制定监控跟踪计划。在并行设计初期即开始进行数字化协调方案的设计工作,定义MBD数字标工。

根据产品最终交付要求和装配工艺方案确定各个装配环节的交付要求。如部段最终装配后交付要求满足各个测量点的坐标要求,为此在装配协调方案的制定时需要给出部段对接时对接部位的协调精度要求,以满足最终各部段对接时的总同轴度要求。

框类组件每个部段的装配工装都有左右(或上下)两个端盖(或底座与上盖),两个端盖之间要保证协调准确度,目的是保证在此工装内部装配完成的各个相邻部段之间对接时的协调准确度。协调方法是MBD数字标工协调,装配工装每个端盖上安装三个定位器,每个定位器上钻出的一个销孔是定位端部框用的,是协调的核心点,用数控加工方法进行制造,在装配工装进行组装时采用数字化测量设备(如激光跟踪仪等)进行数字化定位装配,装配工装在制造完成后及使用过程中定期进行工装功能性检查,检查依据为MBD数字标工。

复合材料成型模和金属钣金件端部框的成型模都是采用MBD数字标工协调设计和制造,然后数控加工方法进行钻制销孔和一圈螺栓孔。

4 MBD环境下的框类组件数字化制造 4.1 协调路线设计框类组件的传统协调路线是以产品设计数据协调制造标准钻模,然后以标准钻模协调制造工作钻模,进而钻制产品端部框的定位销孔和螺栓孔,并以标准钻模协调制造装配工装的端盖。而数字化设计制造技术完全改变了这种传统的工作方法,它借助于计算机三维设计技术,在MBD环境下,采用三维数字化定义,把产品结构和零件工装及装配工装全部用三维实体描述出来,并且把各种技术要求、设计说明、材料要求、尺寸要求、形位公差等几何和非几何信息以及各种结构之间的相对位置关系表示清楚。在此基础上进行产品的虚拟装配,检查零件、组件、部件之间是否发生干涉以及他们之间间隙的合理性,排除某些设计的不合理性,最终形成数字样机。数字样机作为产品的制造依据,基本上实现了精确设计,使工程更改可减少80%以上,节省了大量实体工装和生产准备时间。部段零件通过数字化模型来表达,各阶段可共享模型单一数据源数据,因此在产品并行设计同时,可进行CAE分析计算、零件工装和装配工装设计、工艺规程设计、可制造性分析[5]。

建立全三维数字样机,不再依赖物理样机,降低时间和研制成本,同时以模拟装配尽快发现产品之间以及产品与工装之间的干涉和不协调现象。

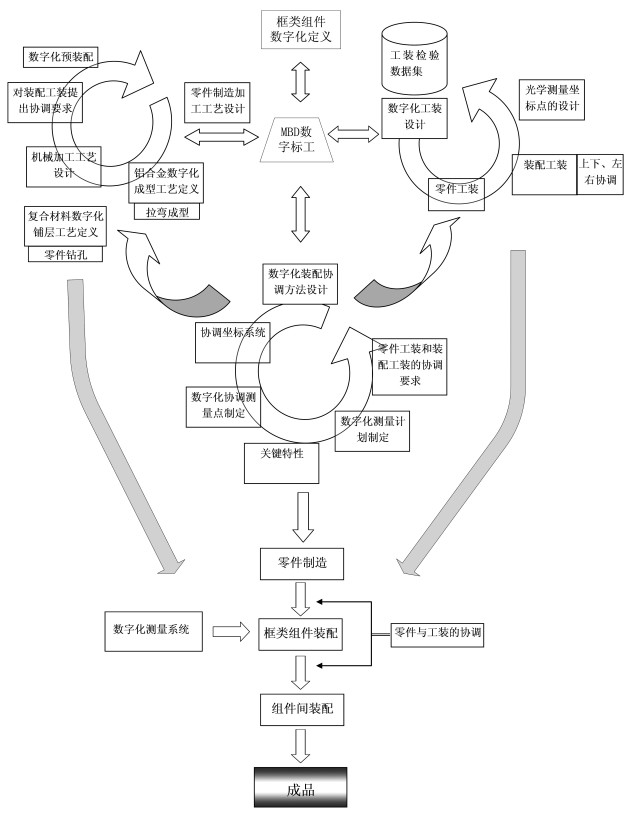

框类组件在MBD环境下由IPT团队以产品工程数据集进行MBD数字标工的设计,然后据此进行零件工装和装配工装的设计,并进行产品之间、产品与工装之间、工装与工装之间的协调分析、容差分配,定义关键特性,制定关键特性树,制定关键特性测量计划和控制计划,制定以关键特性为中心产品质量工程,保证最终的产品质量要求[6]。对框类组件实施MBD环境下的数字化装配协调路线设计如图 1所示。

|

| 图 1 框类组件MBD数字化协调路线图 Figure 1 MBD digital coordination line of subassembly of frame kind |

在并行设计阶段初期由IPT团队对框类组件进行设计,建立产品三维MBD模型,进行三维尺寸及容差等的三维标注,建立三维产品MBD数据集。根据框类组件产品结构特点和制造特点,建立三维零组件库,便于各型号的产品设计。IPT团队需要对产品设计阶段的模型随时进行工艺性分析和可测量性分析,随时更改,及早发现错误,尽力减少后续阶段的返工。

产品设计阶段所设计的产品三维模型还包括所有制造和检验所必需的产品数据,以便于后续工作中有足够的设计制造依据,这就是并行工程的优越性。产品的非几何信息包括各种有关的关联设计数据、全机坐标系、局部坐标系、全机基准系统、产品及工装的公差及尺寸标注、工程说明、材料需求说明、详细的装配说明、安装要求、产品和工装数据集所需遵循的数字化定义标准等信息,这些信息需定义在MBD数据集中的若干节点中。

框类组件的MBD数据集中需给出零组件的工艺信息,包括零件制造工艺信息、装配工艺信息、各种工程说明等非几何信息,建立工艺节点。

产品及工装的MBD模型中还包括有产品及工装的属性信息,如模型创建的相关信息(作者姓名、设计日期等),更改信息(更改说明、版次及依据等)。

对于机加件,为了满足各种所需机床加工需要,在MBD数据集中需要标注详细的三维尺寸和公差信息以取代二维工程图所给出的信息。对于钣金件的设计,需使用专用钣金设计模块,这样可进行钣金件的毛料展开。对于复合材料零组件的设计,要用专用的复合材料设计模块,进行铺层和材料定义,以便于后续需要进行的数控加工。

装配件的MBD工程数据集和工装数据集包括零件模型和装配件模型,可从中自动取得EBOM和MBOM信息。后续的制造过程中,车间装配工人可从MBD工程数据集和工装数据集定义中方便地取得装配材料信息、连接件的位置信息及定位特征信息以及关键特性信息。

4.3 框类组件数字标工定义框类组件的装配工装的设计制造需要以数字标工为协调依据进行,MBD数字标工中的数字化协调数据是框类组件制造中的全数字化协调依据,需要由专门IPT设计人员进行设计和定义,需要由产品设计人员、工艺人员和工装设计人员共同参与,在并行设计阶段给出,用于协调产品和工装,是制造和检验生产工装的数字量协调标准,是保证工装之间、产品组件和部件之间的尺寸和形状互换协调的重要依据。

基于MBD的数字化协调数据定义于数字标工模型中,定义节点。数字化协调数据应该包括:坐标系、协调特征模型(如孔位特征及孔轴向定位特征等)、基准系统、销孔直径及其公差、形位公差标注、根据需要包括的框轴线、长桁轴线、定位销孔孔位轴线及其位置容差、协调位置的要求标注、协调位置检查要求标注、协调各个型架需要的协调特征标注说明、协调位置的相关要求、相协调的工装定检要求及操作方法、及工装装配和检验所需的工装定位公差。

框类组件数字标工模型结构树如图 2所示。

|

| 图 2 框类组件一个部段的MBD数字标工 Figure 2 MBD digital master tooling of subassembly of a part of frame kind |

框类组件相配合的两个部段在总装对接时是将两个相邻部段以销孔定位相互关系,然后进行螺栓孔连接,所以一号部段的右框与二号部段的左框就具有配合关系,而在部段内部自身装配时一号部段的右框与二号部段的左框分别定位在同一装配工装的右端盖和左端盖上,也就是说,装配工装的左右端盖必须具有准确度极高的协调关系。部段内部装配时端部框以销孔为定位基准定位于左右端盖,而总装时两个部段对接装配时是以螺栓连接,所以必须保证两个框间相配合的螺栓孔的配合准确度,这由端部框的数控加工来保证。

由于在MBD数字标工中已经定义了关键的协调特征,即定位销孔的数据,在部段的装配工装中安装销定位器,每个定位销孔位置安装一个该种定位器,而每个定位器都是在其相应MBD数字标工的协调下进行数控加工的,在定位器安装到装配工装上时以MBD数字标工中的协调数据为依据进行数字化测量定位,然后以三个螺孔紧固于装配工装端部。

在装配工装的日常维护中需要进行工装定检,而检验依据为以MBD数字标工(产品检测标工)进行定义的工装检验数据集,工装检验数据集的定义由IPT团队在工装设计阶段进行设计和定义。

在装配工装制造完成后立即需要进行工装的功能性检验,在长期使用中的维护之中也需要进行工装定位器的功能性检验。而工装的功能性检验所需的测量依据则是工装的检验数据集。

5 结论框类组件的数字化设计制造方式中,MBD环境下的数字标工为依据的协调方法使得框类组件的设计制造更加直观、便于制造和检验、提高研制效率、降低研制周期,为保证质量前提下的按时交付提供了最有利的条件,可以解决大尺寸产品数字化制造中的技术难题,使框类组件的制造产生革命性变化。

| [1] |

周秋忠, 范玉青. MBD技术在飞机制造中的应用[J].

航空维修与工程, 2008(3) : 55–57.

|

| Cited By in Cnki | |

| [2] |

阮超峰. MBD技术在航空制造业中的应用[J].

机械设计与制造工程, 2014(6) : 83–85.

|

| Cited By in Cnki | |

| [3] |

王巍, 等. MBD技术在某型飞机垂尾前缘制造中的应用[J].

航空制造技术, 2013(10) : 26–29.

|

| Cited By in Cnki (1) | |

| [4] |

王声, 苏卫华, 肖望东. 数字化标准工装在飞机工艺研制中的研究与应用[J].

现代制造工程, 2014(6) : 104–108.

|

| Cited By in Cnki | |

| [5] | 范玉青, 梅中义, 陶剑. 大型飞机数字化制造工程[M]. 北京: 航空工业出版社, 2011. |

| [6] |

刘志存, 邹冀华, 范玉青. 框类组件制造关键特性分析研究[J].

宇航材料工艺, 2006, 36(6) : 56–60.

|

| Cited By in Cnki (7) |