2. 中国二重德阳万航模锻有限责任公司, 德阳 618000;

3. 抚顺特殊钢股份有限公司, 抚顺 113001

2. National Erzhong Group Deyang Wanhang Die Forging Co. Ltd, Deyang 618000;

3. Fushun Special Steel Group, Fushun 113001

300M钢是国际上通用的飞机起落架用超高强度钢,具有优良的综合力学性能,在军民用飞机上获得广泛应用[1]。为了满足大型飞机的需求,近年来生产了Φ400 mm及以上规格的300M钢棒材。由于300M钢棒材的重要用途,对其质量的要求非常严格。超声波检验是检测棒材内部质量的主要方法,通过声波在通过缺陷处时声阻抗的变化来对材料内部缺陷进行定位、定量及定性测量,可有效检测钢中的裂纹、偏析、夹杂物等缺陷[2-3]。GB/T 4162-2008标准[4]仅对规格Φ250 mm以下的锻轧钢棒的超声检测方法进行了规定,更大规格棒材的超声检测方法尚无明确的规定。本文通过检测参数的调整,对Φ450 mm的300M钢棒材进行探伤,并对缺陷进行了分析。

1 实验 1.1 材料试验材料为Φ450 mm的300M钢棒材。生产工艺流程为真空感应熔炼+真空自耗重熔,材料的化学成分见表 1。

| C | Mn | Si | Cr | Ni | Mo | V | Cu | Al |

| 0.40 | 0.61 | 1.66 | 0.86 | 1.80 | 0.42 | 0.08 | 0.10 | < 0.10 |

钢锭开坯锻造后经退火热处理,硬度为255HBW。晶粒度大于6级,棒材表面粗糙度≤6.3 μm。

1.2 试验方法采用Masterscan 380超声波探伤仪沿圆周方向对棒材进行超声波检测。对探伤发现的缺陷位置进行标记,用线切割方法在缺陷位置切取30 mm×15 mm×25 mm的试样,用砂纸打磨直至发现缺陷,检验面用砂纸磨平后抛光。对缺陷进行宏观观察并用Leica DMLM光学显微镜和Camscan 3100扫描电镜进行微观分析,用Oxford能谱仪进行成分分析。

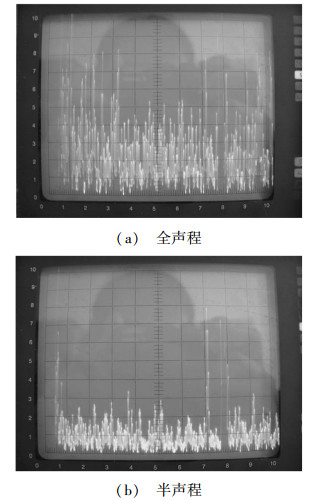

2 结果与讨论 2.1 超声波探伤在超声波检测时,由于棒材直径达到450 mm,可采用底波计算法进行灵敏度的调整。在使用高灵敏度的情况下引起较高的杂波是检测中遇到的主要问题。试验发现,在5 MHz频率时,若采用全声程检测,噪声水平达到60%~80%,无法识别缺陷信号。针对这一情况,对大规格300M钢棒材进行全声程和半声程对比试验,测试结果见图 1。在采用半声程检测时,由于声程减小,声能相应增加,噪声水平为20%左右,信噪比较全声程检测有明显提高。但是半声程检测方法会造成25~30 mm的上表面盲区,影响检测的覆盖率。

|

| 图 1 全声程和半声程的噪声水平 Figure 1 Noise level at different sound path |

超声波频率对缺陷的探测能力也有影响。探头频率越高,检测灵敏度和缺陷分辨力越高。但是随着频率的提高,超声波的衰减也增加。

公式(1)描述了探伤时波长与频率的关系,

| $\lambda = \frac{v}{f}$ | (1) |

式中, f为探头频率,v为钢中纵波声速,λ为钢中纵波波长。

在给定的材料中,频率越高,波长越短,可探测的缺陷越小,通过公式(1)计算:

| $ \frac{\lambda }{2} = \frac{v}{{2f}} = \frac{{5.8 \times {{10}^3}\;{\text{m/s}}}}{{2 \times 2.5 \times {{10}^6}{\text{/s}}}} = 1.16 \times {10^{ - 3}}{\text{m = 1}}{\text{.16mm}} $ |

即采用2.5 MHz探头可满足检测Ф1.2 mm缺陷的要求。

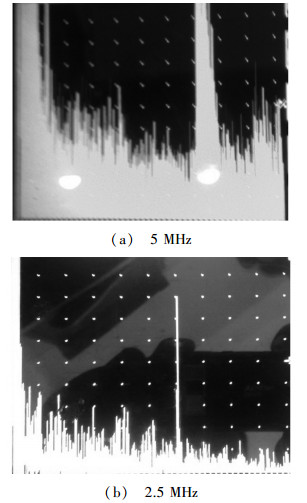

图 2比较了在5 MHz和2.5 MHz条件下的噪声水平。结果表明,将探头频率由5 MHz降到2.5 MHz,并采用软膜探头以增加耦合效果可以有效降低探伤的噪声水平。用2.5 MHz软膜探头在全声程条件下检测,噪声水平降至30%左右。

|

| 图 2 不同频率下的噪声水平 Figure 2 Noise level at different frequency |

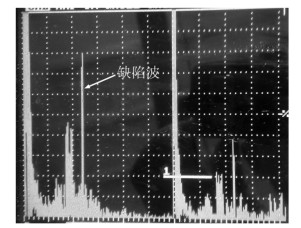

采用2.5 MHz频率和全声程检测方法,既具有一定的检测灵敏度,又能保证检测的覆盖率。采用此参数对Φ450 mm的300M钢棒材进行探伤,探伤结果见表 2,共发现4处缺陷,最小缺陷当量分别为Φ1.2 mm。典型缺陷的回波信号如图 3所示。

| 缺陷 | 缺陷当量/mm | 缺陷埋深/mm |

| 1# | Φ1.2 | 288 |

| 2# | Φ2.3 | 288 |

| 3# | Φ1.5 | 243 |

| 4# | Φ1.7 | 305 |

|

| 图 3 典型缺陷回波 Figure 3 Typical defect signal |

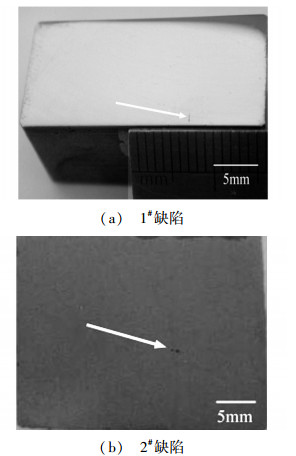

根据超声探伤显示结果对缺陷的定位,对表 2中的1#及2#缺陷进行了解剖分析。两处缺陷的宏观形貌见图 4。1#缺陷为长条形缺陷,长度约1 mm,方向平行于棒材的轴线。2#缺陷属于聚集形缺陷,缺陷范围约2 mm×2 mm。

|

| 图 4 缺陷的宏观形貌 Figure 4 Macrograph of defects |

在扫描电子显微镜下观察,1#缺陷裂纹形貌如图 5(a)所示。裂纹呈细长形,裂纹处镶嵌着不规则的白色块状夹杂物,最大尺寸可达100 μm。图 5(b)为裂纹的局部放大像。由图 5(b)可知,大块状夹杂物周围分布着小块夹杂,这是由于块状夹杂受力破碎造成的。对块状夹杂物能谱分析结果表明,块状物成分主要为含铝和镁的复合氧化物。能谱分析结果见表 3。

|

| 图 5 1#缺陷扫描电镜照片 Figure 5 SEM photographs of defect 1# |

| O | Al | Mg | Ca | Mn | Fe | Ti |

| 46.63 | 36.66 | 14.40 | 0.45 | 0.64 | 1.05 | 0.17 |

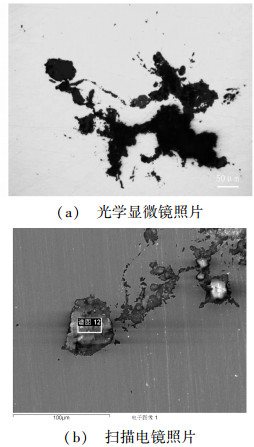

2#缺陷的光学显微镜及扫描电镜照片见图 6。在光学显微镜下放大观察,2#试样缺陷由形状不规则的空洞组成, 且空洞处嵌有块状夹杂物,尺寸最大达100 μm以上。

|

| 图 6 2#缺陷的微观形貌 Figure 6 Micrographs of defect 2# |

对大块的镶嵌物进行能谱分析,结果显示试样缺陷位置镶嵌物为Al2O3和CaO,缺陷其他部位能谱结果显示为基体成分,未发现异常。能谱分析结果见表 4。

| O | Al | Mg | Ca | Mn | Fe | Si | Ti |

| 42.56 | 39.02 | 1.35 | 10.41 | 1.40 | 4.33 | 0.54 | 0.38 |

钢中非金属夹杂物按来源可分为内生和外来夹杂物,前者包括在熔化和凝固过程中钢液中各种元素发生物理、化学反应形成的夹杂物;后者包括冶炼和浇注过程中炉渣、耐火材料等与钢液发生机械作用形成的夹杂物。一般外来夹杂物的特征是:夹杂物粒径大、组成复杂、来源广泛、偶然性分布、对产品危害性能最大[5]。

发现的夹杂物为Al2O3、MgO、CaO的复合氧化物,尺寸超过100 μm,属于外来夹杂物。炼钢系统耐火材料多为Al2O3和MgO复合材质,是外来夹杂物的主要来源之一。真空感应熔炼时,坩埚材料中的Al2O3、MgO等耐火材料由于受到钢液的冲刷而进入钢中[6-7]。Ca元素则通过硅钙合金变性处理时带入[8]。Al2O3属脆性夹杂物,与基体的硬度、弹性模量存在明显差异(表 5)。

在外加应力下夹杂物与基体界面上将产生应力集中,在锻造过程中会引起周围应力变大,产生裂纹,并引起自身的破碎。这不仅将降低材料的力学性能,甚至会导致零件的早期疲劳破坏。

3 结论(1) 采用2.5 MHz软膜探头对Φ450 mm的300M钢棒材进行超声波探伤,可以降低探伤时的噪声水平,可发现材料内部最小Φ1.2 mm当量的缺陷。

(2) 钢中发现的缺陷由Al2O3、MgO、CaO的复合氧化物组成,成链状或不规则形状,单个夹杂物最大尺寸可达100 μm以上。上述夹杂物属于熔炼过程中引入的外来夹杂物,对材料的性能会产生不利的影响。

| [1] | 李志, 贺自强, 金建军, 等. 航空超高强度钢的发展[M]. 北京: 国防工业出版社, 2012. |

| [2] | 牛俊民, 蔡晖. 钢中缺陷的超声波定性探伤[M]. 北京: 冶金工业出版社, 2012. |

| [3] | 陈昌华. 钢锭和锻件超声波探伤缺陷分析[M]. 合肥: 合肥工业大学出版社, 2015. |

| [4] | GB/T 4162-2008锻轧钢棒超声检测方法[S].北京:中国标准出版社, 2008. |

| [5] |

梁旭, 周清跃, 张银花, 等. 钢轨中大尺寸外来夹杂物分析[J].

钢铁, 2015, 50(5) : 54–58.

|

| Cited By in Cnki (2) | |

| [6] |

梁宝乙, 刘继红, 张俊彦. 大型碳锰钢轴类锻件密集性缺陷分析[J].

大型铸锻件, 2011(4) : 20–25.

|

| Cited By in Cnki (1) | |

| [7] |

李京社, 杨树峰, 朱立光, 等. 钢中镁铝尖晶石夹杂物研究进展[J].

河南冶金, 2009, 17(5) : 1–3.

|

| Cited By in Cnki (5) | |

| [8] |

张莉萍, 葛建国, 赵爱军. 浅谈钢中夹杂物的控制对钢质量的影响[J].

包钢科技, 2002, 28(4) : 85–87.

|

| Cited By in Cnki (59) | |

| [9] | 雍岐龙. 钢铁结构材料中的第二相[M]. 北京: 冶金工业出版社, 2006. |

| [10] | 中国航空材料手册编辑委员会. 中国航空材料手册[M]. 北京: 中国标准出版社, 2002. |