近20年风电发电在国内迅猛发展,风机叶片作为其核心部件的使用量逐年增加,且随着风机单机装机容量的增加,风机叶片的直径也在不断上升,因此对材料的要求很高,不仅要具有较轻的质量,还要具有较高的强度、抗腐蚀性以及耐疲劳性能,目前风机厂商主要采用复合材料(占其质量的90%)制造风机叶片,但是随着产品的广泛应用,叶片在生产及使用中陆续出现各种各样的问题,造成了一定的经济损失,如何通过新的结构设计方案和提高材料的性能保证产品的质量可靠性成了大家关注的问题。本文以发生断裂的一件复合材料叶片为例分析叶片的断裂行为,表明叶片在生产过程中工艺过程控制不到位也会导致叶片失效,希望为叶片制造厂商及使用部门提供借鉴。

1 检测过程与结果某厂生产的叶片所用材料主要包括手糊环氧树脂L235及其固化剂H239、无碱玻璃纤维多轴向编织布、无碱玻璃纤维无捻粗纱以及PVC泡沫。采用湿法预浸料真空辅助成型工艺制造,工艺流程如下:在预浸机上将玻璃纤维布浸上树脂在模具上铺层抽真空将预浸过的玻璃纤维布压实、固化后修形、钻孔涂油漆。叶片在安装试运行过程中,一片叶片发生断裂。本文通过对断裂叶片的现场观察、形貌分析、金相分析、DSC以及红外光谱分析,确定了叶片断裂的原因。

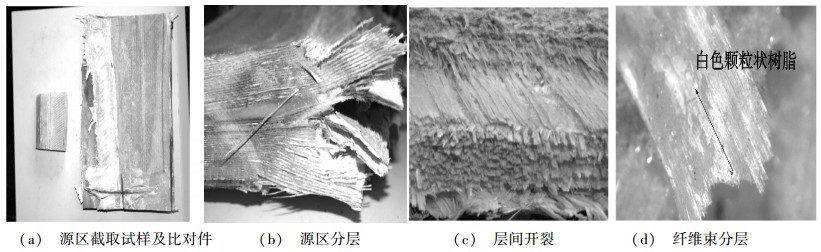

1.1 断口宏观观察叶片断于叶根附近,断裂位置位于距离防雨罩约20 cm的叶尖一侧,裂纹源区位于迎风面象限;源区断面相对较平整,长度约70 cm;扩展区均为斜断口,断面参差不齐,有明显的纤维拔出现象,纤维束长短不一;整个断裂区分层特征明显,层间树脂较疏松,可见许多白色颗粒状的树脂附着在纤维束表面,用手触摸感觉树脂松软、有弹性,形貌见图 1。从整个残骸断裂形态及裂纹走向判断叶片的断裂过程应为低周疲劳失稳断裂。

|

| 图 1 叶片断裂宏观形貌 Figure 1 Macro-photography of the fracture blade |

采用机械方法从叶片残骸断口源区及正常比对件上取样后进行观察,结果如下。

失效件源区试样大部分区域断口较平,玻璃纤维编织布明显分层变形,采用体视显微镜观察,纤维束间及纤维表面可见较多聚集态的白色颗粒状树脂碎块,纤维表面较光滑,纤维间树脂表面类似自由表面,无明显的断裂形貌特征(图 2)。

|

| 图 2 失效件源区试样形貌 Figure 2 Macro-photography of the fractures |

将正常比对件试样采用机械方法进行弯折,形成层间断口,除断面外试样其他位置分层现象不明显,采用体视显微镜观察,断面未见聚集态的白色颗粒状树脂团块,纤维束表面较光滑,纤维间树脂可见较明显的变形痕迹且树脂表面断裂形貌特征明显(图 3)。

|

| 图 3 比对件人工断面形貌 Figure 3 Macro-photography of the artificial fractures |

从失效件源区部分断口及正常比对件人工断口上分别取样并置于扫描电镜进行观察,结果如下。

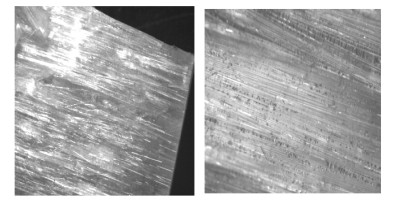

失效件断口低倍下可见纤维束表面附着有呈聚集状的树脂碎块[图 4(a)];纤维表面光滑,绝大部分纤维表面无树脂包覆,纤维间树脂呈颗粒状,纤维束间树脂表面呈褶皱状,放大观察,树脂表面形貌类似自由表面,形貌见图 4(b)~(d);纤维断面呈“V”型,应为受到反复弯折所形成的疲劳断口特征,断面附近树脂呈颗粒状附着在纤维表面[图 4(e)];

|

| 图 4 失效断口微观形貌 Figure 4 Micro-topography of the failure of fracture surface |

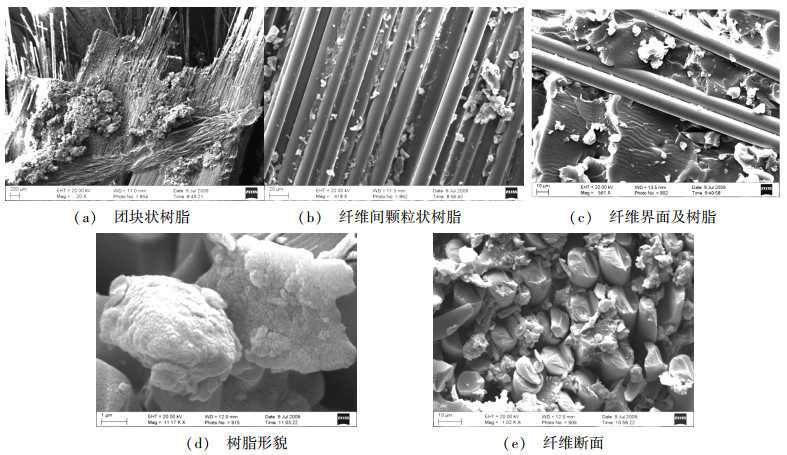

正常比对件人工断口纤维束表面低倍下未见呈聚集状的树脂碎块[图 5(a)];放大观察,纤维表面光滑,部分纤维表面包覆有树脂且树脂与纤维界面结合状态较好,纤维间树脂呈解理形貌并可见明显的撕裂棱线及变形痕迹,纤维与树脂界面结合状态优于失效件,典型形貌见图 5(b)~图 5(d);纤维断面附近树脂表面呈解理形貌,树脂与纤维结合较好[图 5(e)]。

|

| 图 5 比对件微观形貌 Figure 5 Micro-topography of the compare sample of fracture surface |

将失效件源区试样及正常比对件试样分别制备成金相试样后进行观察及显微硬度测试,结果如下。

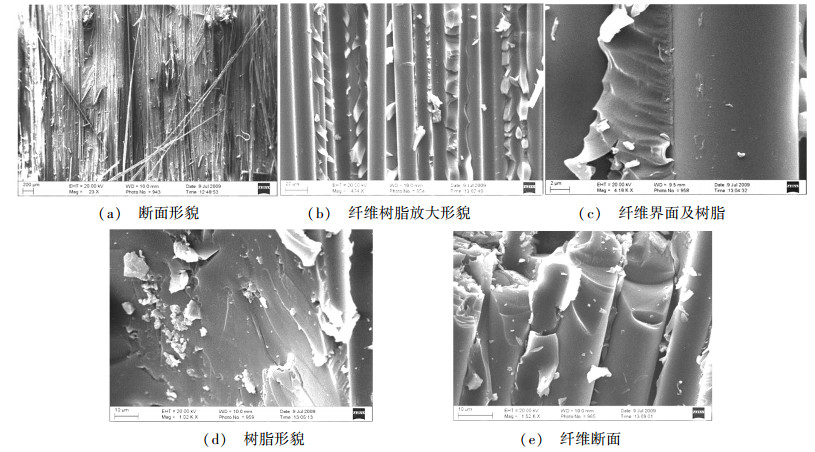

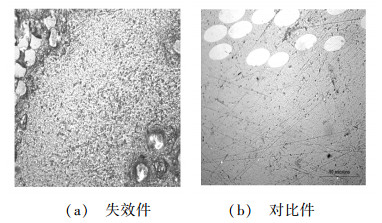

失效件抛光面纤维束间树脂疏松,表面较粗糙,树脂与纤维不在同一平面;比对试样纤维束间树脂致密,表面平整光滑,形貌见图 6。

|

| 图 6 纤维束间树脂组织形貌 Figure 6 Micro-topography of the resin between the fiber bundle |

对失效件试样(树脂未固化、已固化)、正常比对件试样、70℃/8 h灌注样条试样及不同固化剂含量的试样进行显微维氏硬度测试(载荷10 g,保载30 s),结果表明:正常比对件试样纯树脂、正常比对件试样纤维束间树脂、失效件树脂已固化区域以及70℃/8 h灌注样条试样的显微硬度基本一致;失效件树脂未固化区域树脂硬度极低,测试完成后长时间搁置压痕位置有回弹现象,失效件树脂未固化区域树脂硬度与固化剂配比为100:20试样的显微硬度近似,显微硬度测试结果详见表 1。

| 比对树脂 | 失效件树脂 | 比对纤维束间树脂 | 失效件未固化树脂1) | 70℃/8h灌注试样 | 固化剂配比2)(100:20) | 固化剂配比(100:22.5) |

| 14.6 | 16.6 | 15.1 | 0.21 | 14.1 | 0.17 | 3.3 |

| 注:1)压痕对角线平均长度约300 μm,按HV=0.1891 |

||||||

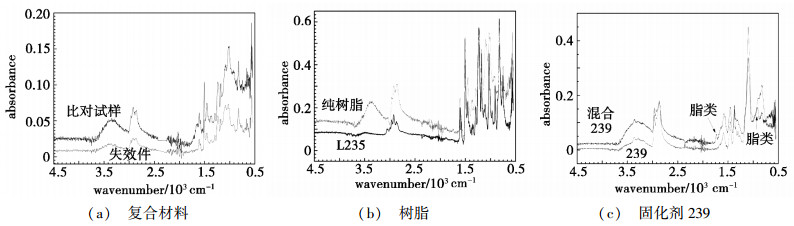

分别对正常比对件复合材料、失效件复合材料、固化后纯树脂、L235树脂、固化剂239、多批次混合L235树脂以及多批次混合固化剂239(含有失效件所在批次使用的树脂及固化剂)进行红外金刚石池ATR光谱分析并与红外标准谱图库中的图谱进行检索比对,结果如下。

正常比对件复合材料及失效件复合材料均为玻璃纤维增强环氧树脂复合材料,无明显差异,光谱图见图 7(a)。

|

| 图 7 红外光谱分析图 Figure 7 Analysis chart of Infrared spectrometer |

固化后的纯树脂为环氧树脂;L235树脂及多批次混合L235树脂均为未固化的环氧树脂,无明显差异,光谱图见图 7(b)。

固化剂239主成分为三丙烯基乙二醇二胺;多批次混合固化剂239与固化剂239主成分一致,但是含有脂类物质杂质,光谱图见图 7(c)。

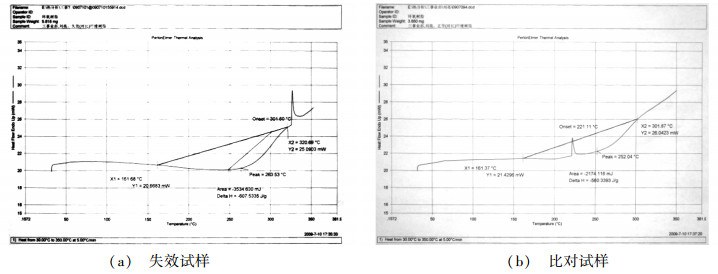

1.5 DSC试验对正常比对件及失效件复合材料分别作DSC试验(30~350℃,氮气气氛,升温速率5℃/mm),结果表明正常比对件复合材料的固化程度优于失效件的固化程度(图 8)。

|

| 图 8 DSC试验曲线 Figure 8 DSC cruves |

通过对失效叶片的宏观观察认为其失效模式为低周疲劳断裂,断裂位置位于距离防雨罩约20 cm的叶尖一侧,源区位于迎风面象限。该区域在结构上属于整个叶片的应力集中部位。

2.2 原因与机理分析失效件源区大部分区域断口较平,玻璃纤维编织布明显分层,纤维束间及纤维表面可见较多聚集态的白色颗粒状树脂碎块,树脂松软、有弹性,大部分树脂表面形貌类似自由表面,树脂与纤维界面结合不良;纤维断面呈“V”型,应为受到反复弯折所致,纤维表面较光滑,绝大部分纤维表面无树脂包覆。

比对试样人工断口纤维束表面未见呈碎块状聚集的树脂,纤维及纤维束间树脂呈解理形貌并可见明显的撕裂棱线及变形痕迹,部分纤维表面有树脂包覆,纤维与树脂界面的结合状态良好。

金相分析结果表明与正常比对试样相比,失效件抛光面较粗糙,纤维束间树脂疏松;显微硬度测试表明正常比对试样纯树脂、正常比对试样纤维束间树脂以及失效件纯树脂区域的显微硬度基本一致,而失效件未固化树脂硬度极低,测试完成后长时间搁置时失效件压痕位置有回弹现象。DSC测试结果表明正常比对件复合材料的固化程度优于失效件复合材料的。

综合上述形貌特征及测试结果表明失效件叶根附近区域树脂固化不完全,树脂与纤维结合不良,造成叶片根部变截面区域的强度、刚度极低,因此不足以承受外部疲劳载荷作用;且纤维束间固化不完全的树脂无法将载荷有效的传递给临近的纤维束,导致叶根变截面处结构应力集中区域的复合材料局部承受疲劳载荷作用发生分层开裂、扩展直至断裂。

2.3 树脂未完全固化原因分析红外光谱分析结果表明正常比对件复合材料及失效件复合材料均为玻璃纤维增强环氧树脂复合材料;含有失效件批次所用树脂的混合L235树脂与纯L235树脂无明显差异;因此可以基本排除环氧树脂异常导致固化不完全的可能。

含有失效件批次所用固化剂的混合固化剂239与纯239固化剂相比含有脂类物质杂质,因此失效件所用固化剂组分异常的可能性不能排除。

70℃/8 h灌注样条试样与正常比对试样纯树脂硬度基本一致,失效件纤维束间树脂与环氧树脂/固化剂配比为100:20试样纤维束间树脂的显微硬度相近,因此固化剂配比不当或固化剂有效含量不足导致固化不完全的可能性不能排除。

结合上述测试结果分析认为,失效件源区树脂固化不完全可能与该区域固化剂配比、固化剂有效含量不足或体系中含有阻聚剂(例如脂类物质杂质或水)有关。委托方后续在工艺自查过程中,发现故障件生产中使用的固化剂中混有过期的固化剂。

3 结论(1) 叶片失效模式为低周疲劳断裂,裂纹源区位于迎风面叶根附近变截面区。

(2) 发生疲劳断裂的直接原因是叶片在生产过程中工艺控制不当所致:叶片根部局部区域树脂固化不完全,导致该区域的强度、刚度极低,不足以承受外部疲劳载荷作用,且纤维束间固化不完全的树脂无法将载荷有效的传递给临近的纤维束,因此当受到疲劳载荷作用时在结构应力集中区域首先发生分层开裂、扩展直至最终失稳断裂。

(3) 树脂固化不完全可能与固化剂配比、固化剂有效含量不足或体系中含有阻聚剂(例如脂类物质杂质或水)有关。