C/C扩张段结构是高性能固体火箭发动机喷管重要组成部件[1],其在工作过程中不仅要承受高温、高速气流冲刷工况,还要承受一定的内腔压力。对于高空喷管扩张段,除以上工况外,其在地面试车过程中由于气流分离还会使得结构靠近出口的内腔呈负压状态[2-3],即结构会承受一定的局部外压工况,故热试车状态的扩张段结构承载内外压工况非常复杂。在研制过程中,需要对结构承载内/外压能力进行单项试验考核。在固体火箭发动机领域,针刺C/C复合材料由于其密度小、强度高、耐烧蚀等优异性能,被应用于固体火箭发动机高空喷管扩张段部件以大幅减轻发动机的消极质量,已成为先进战略导弹获得高性能、高可靠性、高冲质比喷管的技术保证和重要依托[4-5]。但对于针刺C/C复合材料扩张段结构的承压能力的考核目前尚有难度,一是针刺C/C复合材料扩张段具有薄壁、密度渐变特点,对该类材料的力学性能尤其是构件整体性能表征较为困难[6];二是扩张段结构为异型截锥壳体结构,其加载难度大且破坏位置不唯一,对试验工装要求极高。因此工程上不适合采用截锥构件进行针刺C/C扩张段材料扩张段结构整体承压能力验证考核。圆筒结构是截锥结构的变形体,与截锥构件相比,其结构规则,加载难度降低,同时与截锥体构件一样,能减小试件机加过程中的纤维和预制体损伤,降低结构缺陷的影响,可进行多种状态单项试验,得到与制品接近、反映结构整体抗内外压性能的材料参数。

本文根据某扩张段采用的针刺C/C复合材料制备圆筒试验件,并设计相应的外压和内压试验工装,对其进行内/外压试验研究,测试关键部位应变数据,总结应力分布规律,并与有限元仿真结果进行对比,获得准确高精度3D圆筒构件水压仿真计算模型。

1 内/外压试验 1.1 构件制备圆筒构件采用西安复合材料研究所提供的针刺C/C复合材料制备。试验件预制体由无纬布、网胎和纤维束组成,编织工艺为[0°/90°/45°/-45°]铺层,厚度方向通过针刺纤维增强,针刺密度为12针/cm2。碳纤维为12K T700,密度为1.55~1.70 g/cm3。在制备过程中,参照C/C扩张段制品的预制体成型、CVD、碳化等工艺流程,其性能与制品基本保持一致。

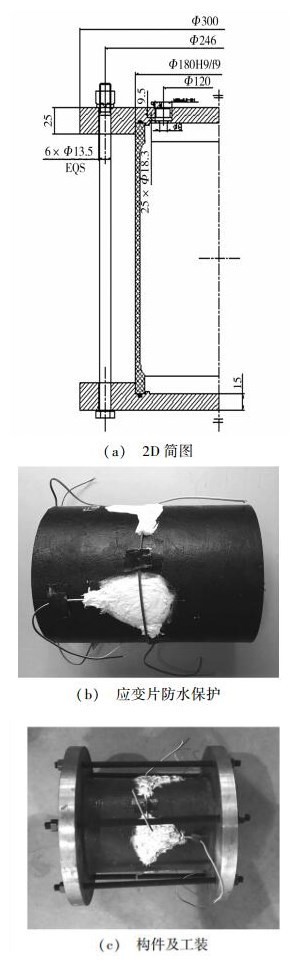

1.2 密封防水设计鉴于针刺C/C复合材料结构具有多孔微结构,为保证结构密封性,构件及工装设计采用端面密封方式[图 1(a)],同时在圆筒构件内外表面刷涂专用密封胶,保证试验过程中结构密封性。构件中间部位沿环向间隔90°分别粘贴2路轴向和环向加长电阻应变片(型号BE120-10AA),并用硅橡胶进行密封防水处理[图 1(b)]。[图 1(c)]为组装好的试验件及工装实物图。

|

| 图 1 圆筒构件 Figure 1 Cylinder sample |

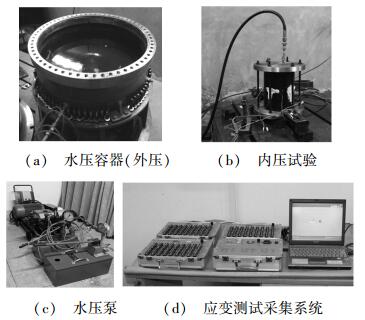

测试装置包括:水压容器(极限压力范围:0~30 MPa)、水压泵、压力表、多功能试验台等[图 2(a)-(c)]。应变采集系统采用DH3815N静态应变测试分析系统,16通道计算机自采功能,采样速率1~20 Hz,误差小于±4με[图 2(d)]。

|

| 图 2 测试装置 Figure 2 Test device |

试验过程分为四个步骤:(1) 将针刺C/C圆筒构件与固定工装连接好,外压试验中放入水压容器[图 2(a)],内压试验将试验件安装在多功能试验台[图 2(b)];(2) 检测应变电阻状态及应变测试通道,压力仪表与应变测试系统同步开始记录;(3) 逐步缓慢线性加载静态水压载荷,加载间隔最大0.5 MPa,直至结构破坏; (4) 实验后通过应变片信号获取针刺C/C圆筒构件材料的破坏强度及破坏应变,分析破坏机理。

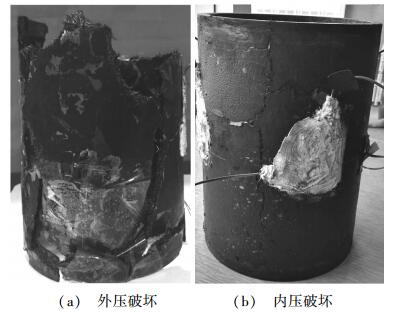

1.5 试验结果分析 1.5.1 试验现象外压试验过程中,当压力达7.9 MPa时压力计显示压力快速卸载,外压试验件出现破坏;内压试验压力达6.1 MPa时,试验件发生破坏。图 3为破坏后构件残骸形貌,其中,结构承载外压时,破坏方式为崩溃式破坏,C/C圆筒构件破坏为多块大小不一的碎块,筒段中段有较大贯穿性断面,破坏碎片层间有分层现象,圆筒构件两端根部破坏严重。结构承内压载荷破坏时,圆筒构件从中段最先出现漏水,表面可见构件中间位置最先出现破坏裂纹,继而扩展为贯穿的轴向裂纹及局部的环向裂纹。

|

| 图 3 C/C圆筒构件试验后残骸 Figure 3 Failure pattern of cylinder sample after test |

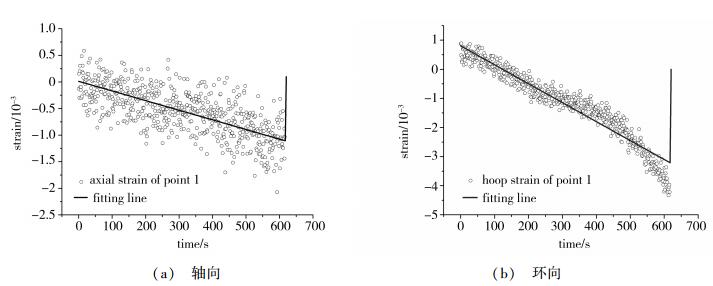

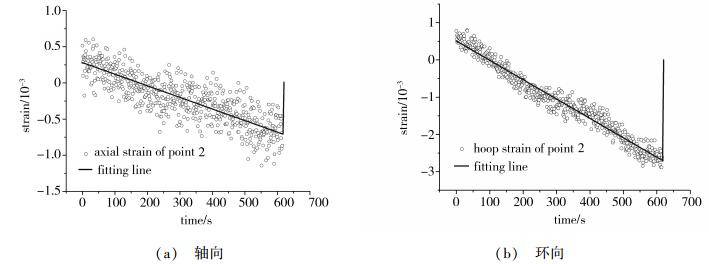

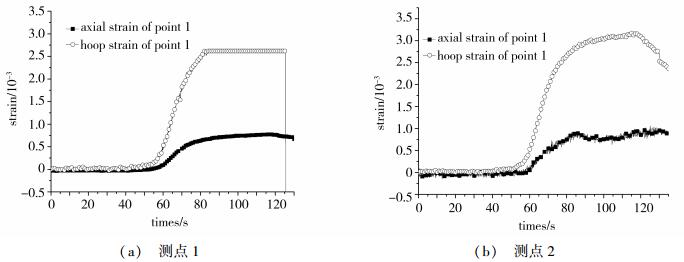

图 4、图 5为构件外表面承载静水压过程中各测点轴向及环向的应变时程曲线。从曲线可以看出,外水压载荷下,加载初始应变数据有波动,两测点轴向和环向应变除零点处有较小正应变外,随着水压载荷的增大,两向应变均为负应变,且逐渐近似线性增加,表明结构承载压应力。轴向应变较小,最大不超过1 000 με;环向应变较轴向应变大,从图 4(b)和图 5(b)中可以看出,两测点环向破坏应变分别约4 013 με和3 210 με。

|

| 图 4 外压测点1应变时程曲线 Figure 4 Strain vs time curves of point 1 during exernal pressure test |

|

| 图 5 外压测点2应变时程曲线 Figure 5 Strain vs time curves of point 2 during exernal pressure test |

图 6为构件内表面承载静水压过程中两测点轴向及环向的应变时程曲线。从曲线可以看出,内水压载荷下,除初始加载时在零点附近有波动负应变值,随着加载稳定,两向应变均为正应变,轴向和环向应变随着水压载荷的增大逐渐非线性增加,表明结构在内压工况下,结构开始膨胀承载拉应力。比较两向应变,其中轴向应变较小,最大不超过1 000 με;环向应变较轴向应变大,测点1和测点2环向破坏应变分别约为2 609 με和3 197 με。

|

| 图 6 内压测点应变时程曲线 Figure 6 Strain vs time curves of test points during internal pressure test |

综合以上破坏形貌及破坏应变数据分析可以推测,针刺C/C圆筒构件内/外压破坏均为较为典型的材料脆性破坏模式。

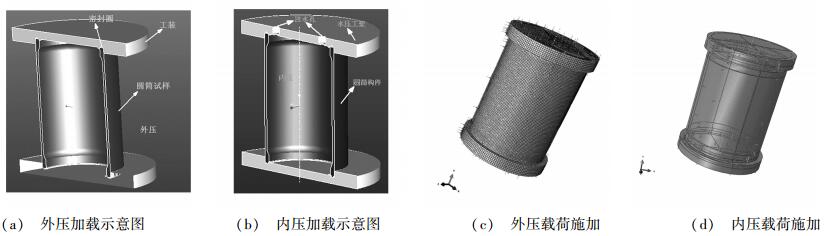

2 仿真与试验对比分析 2.1 有限元模型根据图 1(a)试验件尺寸及实际试验条件,建立针刺C/C复合材料圆筒3D有限元实体模型,模型的单元类型为C3D8R,模型中上、下端面与工装采用通用接触模式,上下侧面与水压工装间接触采用TIE模式,在其内/外表面施加法向压力载荷p,对结构进行静压载荷计算,获取应力分布趋势,预估结构破坏载荷极限以及破坏可能位置。具体3D FEM模型如图 7所示,材料参数如表 1所示。

|

| 图 7 3D FEM模型 Figure 7 3D FEM model |

| E11 /GPa |

E22 /GPa |

E33 /GPa |

G12 /GPa |

G13 /GPa |

G23 /GPa |

ν12 | ν13 | ν23 | X11c /MPa |

X22c /MPa |

X33c /MPa |

X11t /MPa |

X22t /MPa |

X33t /MPa |

X12 /MPa |

X13 /MPa |

X23 /MPa |

| 42.5 | 42.5 | 15.0 | 8.57 | 8.57 | 6.01 | 0.053 | 0.053 | 0.1 | 176 | 176 | 150 | 123 | 100 | 17 | 40 | 40 | 15 |

图 8为施加外压载荷8.2 MPa和内压载荷5.8 MPa时圆筒构件各向应力及Mises应力分布云图,可以看出,在本文试验条件下,结构承载外压载荷时,环向承受的压应力工况较为恶劣,结构承载内压载荷时,环向承受的拉应力工况恶劣。

|

| 图 8 构件应力分布云图 Figure 8 Stress contour of cylinder sample |

计算显示,外压载荷8.2 MPa时,结构环向压缩应力约为175.7 MPa,接近材料的176 MPa的压缩破坏极限强度。仿真预示结果与7.9 MPa的试验结果相比,误差约3.8%。应力云图显示,构件的破坏危险点为筒段中间区域,这与实际破坏位置吻合良好。

结构承载5.8 MPa的内压载荷时,结构环向拉伸应力约为99.91 MPa,亦接近材料环向拉伸破坏极限,筒段中间为结构承力工况恶劣区域。仿真预示内压破坏载荷与试验测试结果6.1 MPa的破坏载荷相比,误差约4.9%。

3 结论(1) 内外水压试验测点应变数据一致性较好,验证了结构变形规律和应力分布趋势;

(2) 结构承载外压载荷时,环向承受的压应力工况较为恶劣,结构承载内压载荷时,环向承受的拉应力工况恶劣;

(3) 仿真计算值与试验结果吻合较好, 内/外水压载荷下,Mises应力最大误差分别约4.9%和3.8%,可以用来进行针刺C/C复合材料构件强度设计及校核。

以上结果表明,本文设计的水压试验测试方法合理有效,建立的三维仿真模型真实准确,试验及仿真结果对于改进固体火箭发动机针刺C/C复合材料喷管扩张段结构设计、修正C/C针刺材料本构模型参数、预估结构安全裕度等有着重要的参考价值。

| [1] | 陈汝训. 固体火箭发动机设计与研究[M]. 北京: 中国宇航出版社, 2009: 223-226. |

| [2] |

王艺杰, 鲍福廷, 杜佳佳. 固体火箭发动机喷管分离流动数值模拟及试验研究[J].

固体火箭技术, 2010, 33(4) : 406–408.

|

| Cited By in Cnki (10) | |

| [3] | HADJADJ A, ONOFRI M. Nozzle flow separation[J]. Shock Waves, 2009, 19 : 163–169. |

| Click to display the text | |

| [4] |

尹健, 熊翔, 等. 固体火箭发动机喷管用C/C复合材料研究进展[J].

材料导报, 2004, 18(4) : 46–48.

|

| Cited By in Cnki (15) | |

| [5] | BROQUERE B. Carbon/carbon nozzle exit cones, SEP's experience and new developments[R]. AIAA-2647, 1997. |

| [6] |

苏君明. 高效高冲质比C/C喷管的应用与进展[J].

新型炭材料, 1996, 11(3) : 18–23.

|

| Cited By in Cnki (37) |